ПОВЫШЕНИЕ ГЕРМЕТИЧНОСТИ НЕПОДВИЖНЫХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ ГИДРОСИСТЕМ МАШИН ЛЕСНОГО КОМПЛЕКСА И ДЕРЕВОПЕРЕРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

Тяпин С.В. (БГИТА, Брянск, РФ)

Possibilities of increase of working capacity of hydrosystems, in particular, motionless demountable connections widely used in them are considered. Factors influencing level of tightness of investigated connections are revealed and is constructive-technological methods of its increase are proved. Ways of increase of working capacity of motionless demountable connections of the hydraulic cars used at the enterprises of a wood complex are offered.

Ключевые слова: Адгезионно-механические связи, аморфизирующая обработка, герметичность, гидросистема, дегерметизирующие каналы, надежность,

Работоспособность оборудования лесного комплекса во многом зависит от надежной работы гидросистем, которые обеспечивают функционирование многих узлов применяемой техники, доля выхода которой из строя по причине отказов гидравлических систем зачастую превышает 50%. Герметичность таких соединений достигается преимущественно за счет плотного прилегания конической или сферической поверхности ниппеля к конической рабочей поверхности штуцера, в результате чего образуется непроницаемая для рабочих жидкостей полоса контакта. Среди параметров, обеспечивающих герметичность неподвижных соединений, помимо поименованных выше, важными являются факторы внешнего силового, скоростного и температурного режимов эксплуатации, а также коэффициент трения, реализующийся на площадках фрикционного контакта сопрягаемых поверхностей.

Особая роль коэффициента трения обусловлена тем, что рассматриваемые соединения представляют собой трибосопряжения, для которых характерны высокие удельные нагрузки, малые скорости и амплитуды перемещения, в результате действия которых на фрикционном контакте происходят процессы и явления, способствующие проявлению фреттинг-износа. В процессе такого изнашивания отделяющиеся частицы не имеют возможности выйти из зоны контакта и перемещаясь в ней производят разрушающее действие на материал спрягаемых деталей.

Поэтому для повышения работоспособности герметизирующих соединений целесообразно формирование промежуточных слоев между сопрягаемыми поверхностями. Эти слои способствуют позитивной трансформации параметров макрогеометрии и волнистости функциональных поверхностей. Кроме того, может происходить реструктуризация и аморфизация материала, что обеспечивает замену внешнего трения на поверхностях деталей на внутреннее в промежуточных слоях.

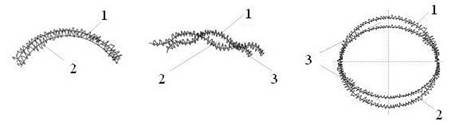

в б а

С

позиции повышения герметичности соединений желательно устранение своего рода

дегерметизирующих каналов, возникновение которых обусловлено наличием геометрических

погрешностей соединяемых поверхностей. Для определения объемов этих каналов,

рассматривались схемы контактирования цилиндрических, конических или

сферических поверхностей, имеющих различные геометрические погрешности

(рисунок 1).

Рисунок 1- Схемы контактирования в неподвижных соединениях при наличии: а - шероховатости, б - шероховатости и волнистости, в - шероховатости и овальности; 1 - охватывающая поверхность (штуцер), 2 - охватываемая поверхность (ниппель), 3 - поры, формирующиеся в неподвижном контакте

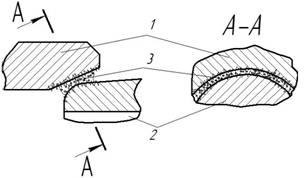

При создании промежуточного слоя следует иметь в виду, что он должен иметь надежное граничное сцепление с охватывающей и охватываемой поверхностями, а в самом слое должны быть созданы условия для реализации в нем внутреннего трения (рисунок 2).

Рисунок 2- Характер взаимодействия условно неподвижно соединяемых деталей при приложении смещающей нагрузки: 1-охватывающая деталь, 2- охватываемая деталь, 3- промежуточное покрытие

Таким образом, для повышения работоспособности герметизирующего соединения необходимо обеспечивать, чтобы процессы контактного взаимодействия и микроперемещения при работе соединения преимущественно локализовались в зоне промежуточной протекторной пленки, не затрагивая ее граничных областей 1-3 и 3-2. Такой подход исключает разрушение материала деталей в результате проявления фреттинг-коррозии и обеспечивает герметичность соединения путем устранения микроутечек за счет перераспределения материала покрытия в контактной зоне. Для достижения этого должны быть соблюдены следующее условия:

![]() ;

;

![]() ,

,

![]() -

коэффициент внутреннего трения в промежуточном слое;

-

коэффициент внутреннего трения в промежуточном слое;

![]() -

коэффициент сцепления в зоне покрытие - охватывающая деталь;

-

коэффициент сцепления в зоне покрытие - охватывающая деталь; ![]() -

коэффициент сцепления в зоне покрытие – охватываемая деталь.

-

коэффициент сцепления в зоне покрытие – охватываемая деталь.

Для формирования промежуточных слоев возможно использование химических или электрохимических методов осаждения покрытий, процессов напыления и натирания металлов, а также нанесение металло-полимерных паст.

Одновременно с заполнением возможных мест утечки рабочих жидкостей, указанные слои дают возможность обеспечить оптимизацию сил трения, способствуя повышению герметичности неподвижных соединений и предохраняя контактирующие поверхности от износа.

Особо следует отметить целесообразность использования пленок, называемых «сервовитными». Такие пленки имеют особую структуру, образующуюся и существующую в процессе трения, сопровождающегося сложными физическими и химическими явлениями [1]. Они имеют малое сопротивление сдвигу. При функциональном взаимодействии частицы материала могут переходить с одной поверхности трения на другую, и схватываться друг с другом без образования повреждений и увеличения сил трения [5]. Сервовитные пленки обладают способностью устранять возможные места протекания рабочей жидкости – поры, капиллярные и другие пустоты.

При наличии значительных дегерметизирующих пустот необходимо создание пленок по толщине превышающих 4-5 мкм, кроме того должен быть осуществлен целесообразный выбор герметизирующего материала. Наиболее перспективным в этом плане является использование меди и ее сплавов. Необходимо также обоснование объема материала, требуемого для формирования работоспособного промежуточного слоя и способов регламентированного его размещения по всей функциональной поверхности.

Этот объем определяется размером пустот образующихся в герметизируемой зоне при контактировании функциональных поверхностей, характеризующихся определенным уровнем геометрических погрешностей – шероховатостью, волнистостью и отклонением формы.

Исходя из изложенного выше, предложена технологическая схема формирования промежуточного функционального слоя, который создавался за счет химического осаждения на одну из контактирующих поверхностей слоя толщиной 2-4 мкм, а на другую путем газотермического покрытия толщиной 8-10 мкм. Затем детали соединения подвергались оптимизирующей приработке с введением в зону контакта технологической среды состоящей из глицерина 90% и уксусной ледяной кислоты 10%. В результате происходит аморфизация промежуточного протекторного слоя с регламентированным формированием благоприятного уровня шероховатости в продольном и поперечном направлениях.

Механизм функционирования такого покрытия сводится к следующему. Как газотермические, так и химические покрытия, наносимые на контактирующие поверхности, достаточно надежно закрепляются на них за счет действия адгезионных связей. В результате при приложении смещающей нагрузки срыв покрытия с материала подложки не происходит, а все относительные, как микро- так и макро перемещения реализуются во внутренних промежуточных слоях.

Поскольку, наносимый газотермическим способом промежуточный слой, при

аморфизирующей приработке, становится мягким и пластичным, то появляется

возможность его дополнительной обработки методами поверхностного пластического

воздействия для получения благоприятного уровня регулярной микрогеометрии.

Поскольку, наносимый газотермическим способом промежуточный слой, при

аморфизирующей приработке, становится мягким и пластичным, то появляется

возможность его дополнительной обработки методами поверхностного пластического

воздействия для получения благоприятного уровня регулярной микрогеометрии.

Нанесение такой шероховатости позволяет минимизировать возможность образования в контактной зоне после сборки соединения сквозных капилляров, способствующих утечке рабочих жидкостей и дегерметизации стыка.

Целесообразность применения предложенных в настоящей работе конструктивно-технологических способов подтверждена проверкой в натурных условиях, которая показала, что они могут быть успешно использованы для повышения работоспособности неподвижных разъемных соединений гидравлических систем машин, используемых на предприятиях лесного комплекса

Список использованных источников

1. Гаркунов Д.Н. Триботехника: Учебник для студентов втузов. –М.: Машиностроение, 1989. -328 с.

2. Крагельский И.В., Михин Н.М. Узлы трения машин: Справочник. – М.: Машиностроение, 1984.- 368 с.

3. Материаловедческое обеспечение качества машин / Г.И. Сильман, Е.А. Памфилов//Справочник. Инженерный журнал. Приложение.- 2008.-№6.-с. 5-10.

4. Основы трибологии (трение, износ, смазка)/ А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше и др.; Под общ. Ред. А.В. Чичинадзе. – М.: Машиностроение, 2001.– 664 с.

5. Технология нанесения покрытий / Г.В. Гурьянов, Е.А. Памфилов // Справочник технолога-машиностроителя: в 2 т. – М., 2001. – Т.2. – Гл. 8. – С.584-625.

6. Потеха В.Л. Трибодилатометрия.- Гомель, 2000.- 374 с.