ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРИ ИЗГОТОВЛЕНИИ БИМЕТАЛЛИЧЕСКИХ ВКЛАДЫШЕЙ

Сосновский И.А., Куриленок А.А. (ГНУ «ОИМ НАН Беларуси», г. Минск, РБ)

Худолей А.Л. (ГНУ «ИТМО НАН Беларуси», г. Минск, РБ)

Кузнечик О.О. (ГНУ ИПМ, г. Минск, РБ)

Разработаны технологические основы для изготовления биметаллических вкладышей разъемных подшипников скольжения из трубчатой заготовки, полученной центробежным индукционным методом. Предложены три принципиальные схемы изготовления половин вкладыша. Проанализированы преимущества и недостатки использования каждой из схем.

The technological foundation of making bimetal shells of split slider bearing from the tubular billet by centrifugal induction method are developed. Three schematic diagrams of the bearing insert manufacturing are proposed. The advantages and disadvantages of using each of the schemes are analyzed.

Ключевые слова: биметаллические вкладыши, центробежный индукционный метод, механическая обработка.

Key words: bimetal shells, centrifugal induction method, machining.

Разъемные подшипники скольжения имеют ряд преимуществ, по сравнению с неразъемными, это - возможность установки в труднодоступные места и регулировки в процессе эксплуатации и сборки. Разъемный подшипник скольжения состоит из двух половин вкладыша. Для изготовления половин подшипника используют антифрикционные материалы типа бронз, баббитов и многокомпонентных латуней. Причем использование биметаллических вкладышей является предпочтительным по сравнению с монолитными, т.к. они выдерживают большие эксплуатационные нагрузки и на их изготовление затрачивается меньше цветного антифрикционного сплава. Основным методом получения биметаллических вкладышей с толщиной стенки более 3,5 мм является заливка расплава во вращающеюся форму. Однако этот процесс не отвечает требованиям экологической чистоты и требует высокой квалификации рабочего либо автоматизации производства. В этой связи целью настоящей статьи является разработка технологических основ изготовления биметаллических вкладышей из трубчатой заготовки, полученной центробежным индукционным нанесением порошковых покрытий [1], в условиях ремонтного производства.

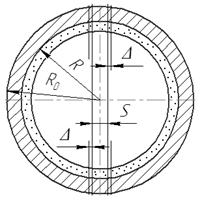

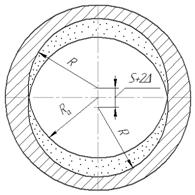

На рисунке 1 показано поперечное сечение цилиндрической заготовки с покрытием из нанесенного порошка. Стальная заготовка представляет собой трубу с внутренним радиусом R и наружным - R0. Существует два варианта изготовления вкладышей из биметаллической заготовки: изготовление из одной цилиндрической заготовки двух половин вкладыша и одной.

Рисунок 1 - Поперечное сечение биметаллической заготовки

При изготовлении одной половины вкладыша из цилиндрической заготовки продольный рез выполняют выше оси симметрии заготовки. Поэтому получается только одна полная половина вкладыша. Дальнейшую механическую обработку проводят только полных половин вкладыша. В результате получают равномерную толщину антифрикционного покрытия у готового вкладыша. Оставшиеся неполные половины подвергают испытаниям методами разрушающего и неразрушающего контроля, а затем отправляют в отходы. Возможность применения методов разрушающего контроля для определения качества покрытий и вкладыша в целом делает предпочтительным использование этой схемы при изготовлении особо-ответственных и высоконадежных вкладышей. Однако существенным недостатком указанной схемы является низкий коэффициент использования материала биметаллической заготовки (q=0,5), что увеличивает стоимость готовых вкладышей и уменьшает производительность при их изготовлении.

Изготовление двух половин вкладыша из одной цилиндрической заготовки может осуществляться по двум принципиальным схемам.

Согласно первой, стальную заготовку изготавливают большего диаметра и на её внутреннюю поверхность наносят слой большей толщины. При этом наружный радиус стальной заготовки можно определить как:

![]() (1)

(1)

где: R2 - наружный радиус готового вкладыша, м; S - ширина продольного реза биметаллической заготовки, м; Δ - припуск на механическую обработку поверхностей стыка двух половин вкладыша, м; Δ0 -припуск на механическую обработку наружной поверхности вкладыша, м.

Внутренний радиус стальной заготовки определяется как:

![]() (2)

(2)

где: R1 - внутренний радиус готового вкладыша, м; δmin - минимальная толщина покрытия, м.

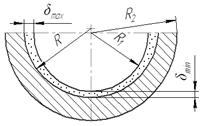

После продольной разрезки биметаллической заготовки обе половины вкладыша соединяют и совместно обрабатывают. В результате чего покрытие и стальная основа вкладыша становятся неравномерными по толщине (рис.2). Максимальная абсолютная разнотолщинность как покрытия, так и стальной основы определяются зависимостью:

(3)

(3)

Отличие состоит в том, что максимальной толщине покрытия соответствует минимальная толщина стальной основы и наоборот.

Рисунок 2 - Поперечное сечение половины вкладыша

Анализ зависимости (3) показал, что значение разнотолщинности изменяется незначительно даже при увеличения радиуса даже в 2 раза, и в основном определяется шириной продольного реза биметаллической заготовки. С учётом вышесказанного и при условии R>>S, Δ абсолютную разнотолщинность покрытия и стальной основы можно с точностью достаточной для инженерных расчетов определять суммой только двух последних членов уравнения (3). Необходимо помнить, что такого рода разнотолщинность покрытия приводит к повышению расхода порошкового материала. Для характеристики изменения расхода порошка используем коэффициент:

(4)

(4)

Коэффициент K1 показывает, как изменяется расход порошка из-за разнотолщинности покрытия, появляющейся после продольной разрезки заготовки и дальнейшей механической обработки покрытия.

Коэффициент изменения расхода порошка в практически равной степени зависит, как от ширины продольного реза заготовки, так и от минимальной толщины покрытия. Причём с уменьшением толщины покрытия в 2 раза расход порошка увеличивается в 1,3 —1,6 раза. Это также указывает на тот факт, что с уменьшением толщины покрытия уменьшается коэффициент использования материала покрытия.

Как уже было отмечено ранее, при использовании этой схемы необходимо наносить покрытие большой толщины. С учётом припуска на механическую обработку и абсолютной разнотолщинности стальной заготовки, определим толщину покрытия как:

![]() (5)

(5)

где Δ1 —припуск на механическую обработку покрытия по толщине, м.

Основными достоинствами рассмотренной схемы являются возможность получения из одной цилиндрической заготовки двух половин вкладыша и простота изготовления стальной заготовки. К недостаткам этой схемы следует отнести неизбежное получение разнотолщинного покрытия у готового вкладыша, а так же повышенный расход порошкового материала. При изготовлении вкладышей необходимо помнить, что значительный резерв по улучшению экономических показателей этой схемы лежит в уменьшении ширины продольного реза биметаллической заготовки.

Согласно второй

схеме (рисунок 3), внутреннюю поверхность стальной заготовки предварительно

растачивают с эксцентриситетом ![]() , а радиус расточки определяют из

выражения:

, а радиус расточки определяют из

выражения:

![]() (6)

(6)

Затем наносят покрытие и продольно разрезают заготовку. После механической обработки получают вкладыши с равномерным по толщине покрытием.

Рисунок 3 - Поперечное сечение биметаллической заготовки

Рассмотренная схема отличается от предыдущей тем, что при нанесении покрытия на стальную основу наносится неравномерная толщина покрытия, а затем за счёт механической обработки получают равномерное по толщине покрытие.

При изготовлении вкладышей необходимо учитывать, что для получения равномерной толщины покрытия продольный рез биметаллической заготовки должен совпадать с плоскостью симметрии эксцентриситета, а для снижения расхода порошкового материала надо стремиться к уменьшению ширины продольного реза биметаллической заготовки.

Список использованных источников

1. Сосновский, И.А. Термические параметры центробежного индукционного нанесения порошковых покрытий [Текст]/ И.А.Сосновский, Ю.Н.Гафо //Инженерно-физический журнал - 2011. - Т.84, № 6.– С.1135-1141.