МЕТОДЫ управлениЯ нагруженностью подшипников скольжения

Сосновский И.А., Белоцерковский М.А., Куриленок А.А.

(ОИМ НАН Беларуси, г. Минск, РБ)

Худолей А.Л. (ИТМО НАН Беларуси, г. Минск, РБ)

Трухнов Л.И., Шишко С.А. (ОАО «БелАЗ», г. Жодино, РБ)

Рассматриваются конструктивные решения, которые позволяют уменьшать контактные давления для отдельных участков рабочей поверхности подшипника скольжения. Разработаны конструкции подшипников скольжения, устойчивые к перекосам вала.

Constructive solutions that allow to reduce the contact pressure for the most loaded areas of friction bearing are considered. New design of friction bearings is proposed for improving the resistance of shaft misalignment.

Ключевые слова: подшипник скольжения, контактное давление, конструктивные решения.

Key words: friction bearing, contact pressure, сonstructive solutions.

Теоретические основы управления нагруженностью. Одним из наиболее эффективных методов повышения стойкости поверхности трения к износу является снижение нагруженности ее локальных участков путем уменьшения контактных давлений. В этой связи целью работы являлось создание конструкций подшипников скольжения с улучшенными эксплуатационными свойствами.

При проектировании подшипников скольжения для заданной нагрузки определяют геометрические размеры и упругие характеристики материала, обеспечивающие его требуемую долговечность. Зная площадь контакта поверхностей вала и подшипника, можно вычислить контактное давление. Для постоянной нагрузки, чем больше площадь контакта, тем меньше контактные давления и напряженно-деформированное состояние материала. В свою очередь, для каждого материала имеются максимально допустимые значения контактного давления, не превышение которых, обеспечивает долговременную работу материала в области упруго контакта. Следует отметить, что контактное давление различно для различных локальных зон контакта.

В работе [1] показано, что управлять нагруженностью подшипника можно посредством изменения распределения пористости по объему материала. На основе решения контактной задачи авторы [2] установили, что при неизменной нагрузке и толщине покрытия, давление в зоне контакта зависит от модуля упругости материала покрытия: меньшему его значению соответствует меньшее контактное давление и, наоборот, для покрытия из материала с бóльшим модулем упругости наблюдаются бóльшие контактные давления.

Проанализируем трехслойный материал «стальная основа - спеченный слой – антифрикционное покрытие» с точки зрения контактного взаимодействия для чего используем стержневую модель Винклера [3]. При радиальном сжатии такого материала упругое перемещение будет равно сумме упругих перемещений покрытия, спеченного слоя и стального основания. В случае увеличения толщины спеченного слоя и антифрикционного покрытия допускаемое упругое перемещение будет увеличиваться. На практике это означает бóльшую внедряемость вала в материал подшипника, которая будет способствовать увеличению зоны контакта и снижению контактных давлений [4], что будет создавать дополнительную возможность повышения нагруженности подшипника скольжения.

Цикл работ в области дискретного контактного взаимодействия, объединенный в монографию [5], показывает зависимость площади контакта и давлений от профиля поверхности. Наибольшие контактные давления соответствуют наиболее выступающим (по высоте) участкам поверхности.

Таким образом, изменение контактного давления, а, следовательно, и нагруженности подшипника скольжения возможно путем изменения его профиля поверхности, толщин слоев, применения материалов с различным модулем упругости и распределения пористости по объему материала.

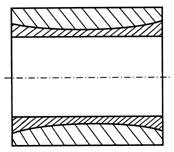

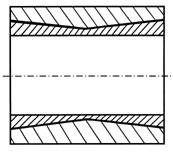

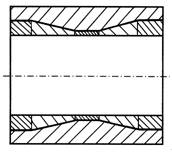

Разработка конструкций подшипников скольжения. Разработанные конструкции подшипников скольжения, которые имеют повышенную стойкость к эксплуатационным перекосам вала, представлены на рисунке 1.

Выполнение профиля основы подшипника посредством гиперболической расточки (рисунок 1а) с последующим нанесением антифрикционного покрытия позволяет конструктивно добиться различной толщины покрытия по длине подшипника. Наличие покрытия бόльшей толщины на концах рабочей поверхности подшипника допускает бόльшие по величине упругие деформации при перекосе шейки вала. В случае отсутствие перекоса, такая конструкция обеспечивает монотонное убывание контактного давления от центра подшипника к его концам. Предлагаемый вариант конструкции обеспечивает уменьшение утечек масла по торцам подшипника, в результате чего улучшаются условия гидродинамической смазки поверхности трения.

Конструкция, представленная на рисунке 1б, представляет собой трехслойную втулку, имеющую основу, пористый слой и антифрикционный слой. Такое конструктивное решение позволяет использовать каждый из слоев с различной целью. Основа (внешний слой) обеспечивает образование требуемого натяга в соединении «подшипник-корпус» и несет нагрузку, обусловленную прессовым соединением поверхностей. Пористость промежуточного слоя возрастает от центра подшипника к его торцам, что, как и для конструкции, представленной на рисунке 1а, обеспечивает убывание контактного давления к концам подшипника за счет обеспечения различной податливости материала слоя. В свою очередь тонкий антифрикционный слой служит для снижения потерь на трение.

|

а |

б |

в |

|

г |

д |

е |

Рисунок 1 - Конструкции подшипников скольжения устойчивые к перекосам вала

В связи с тем, что изготовление гиперболической расточки основы подшипника является достаточно трудоемкой операцией, требующей специального оборудования и оснастки, авторами [6] предложен вариант конструкции (рисунок 1в), значительно упрощающий процесс ее изготовления.

Несмотря на внешнюю схожесть конструкций, представленных на рисунке 1а и рисунке 1в, подшипник, показанный на рисунке 1г, является самостоятельным техническим решением, согласно которому рабочая поверхность образована различными материалами с варьированием толщины по длине подшипника. Такая конструкция может обеспечить малые контактные давления в центре подшипника и тем самым снизить напряженное состояние в районе отверстий для подачи смазки за счет применения материала с низким модулем упругости для центральной части подшипника. При этом основную нагрузку будут нести участки, прилегающие к центральной части подшипника.

Обеспечение монотонного убывания пористости от центра к торцам подшипника (см. рисунок 1б), как и выполнение гиперболической расточки основания подшипника (рисунок 1а), в ряде случае технологически не оправдано. В этой связи, в работе [7] при изготовлении подшипника предложено использовать дополнительный элемент – вставную втулку с переменной толщиной стенки и радиальными отверстиями по ее длине в сочетании с пористым слоем (с постоянной пористостью по длине подшипника, рисунке 1д). При этом втулка должна быть изготовлена из антифрикционного материала, так как ее внутренняя поверхность образует рабочую поверхность подшипника. Для конструкции, показанной на рисунке 1е [8], функции порошкового слоя выполняет втулка, а рабочая поверхность подшипника образована антифрикционным покрытием.

Таким образом, предложенные конструкции позволяют снизить контактные давления на концах рабочей поверхности подшипника, обусловленные эксплуатационными перекосами вала, и тем самым повысить нагрузочную способность для подшипников скольжения.

Список использованных источников

1. Khudoley, A.L. Predicting the Optimum Thickness of Powder Antifriction Layers in Bimetal Bearings [Text] /A.L. Khudoley, A.M. Goman // PM2004 World Congress Proceedings (Vienna, Austria). −2004. − Vol.5. − P. 325-330.

2. Elsharkawy, A.A. Micro-elastohydrodynamic lubrication of a coated cylinder using a coupled differential deflection method [Text] /A.A. Elsharkawy, M.J.A. Holmes, H.P. Evans, R.W. Snidle // Proc. Instn. Mech. Engrs, Journal of Engineering Tribology. - 2006. – V.220. – P.29-41.

3. Johnson, K.L. Contact Mechanics [Text] / K.L. Jonson // Cambridge, London, NY, New Rochelle: Cambridge University Press, 1985. – 454 p.

4. Худолей, А.Л. Конструкционное управление нагруженностью подшипников скольжения [Текст] / А.Л. Худолей, С.Е. Клименко, И.А. Сосновский // Докл. НАН Беларуси. - 2009. Т.53, №2.- с.111-114.

5. Горячева, И.Г. Механика фрикционного взаимодействия [Текст] / И.Г. Горячева. – М.: Наука, 2001. – 478 с.

6. Патент РБ №2416 МПК7 F16C 17/00, 23/00. Подшипник скольжения / С.Е. Клименко, А.Л. Худолей, Л.П. Кашицин. - №u20050281, Заявл. 18.05.2005; Опубл. 28.02.2006.

7. Патент РБ №2306 МПК7 F16C 23/00. Подшипник скольжения / С.Е. Клименко, А.Л. Худолей, Л.П. Кашицин, И.А. Сосновский. - №u20050213, Заявл. 14.04.2005; Опубл. 30.12.2005.

8. Патент РБ №2078 МПК7 F16C 23/00. Подшипник скольжения / С.Е. Клименко, А.Л. Худолей, Л.П. Кашицин и др. - №u20040641, Заявл. 29.12.2004; Опубл. 30.09.2005.