МОДИФИКАЦИЯ ШТУЧНЫХ ОГНЕУПОРОВ С ЦЕЛЬЮ ПОВЫШЕНИЯ ИХ ФИЗИКО-ТЕРМИЧЕСКИХ ХАРАКТЕРИСТИК

Соколова С.В. (СамГУПС, г. Самара, РФ)

Установлена возможность применения глиноземсодержащего шлама в качестве основного компонента фосфатных растворов, позволяющего получать наибольший эффект при модификации штучных огнеупоров.

The possibility of using alumina slurry as the main component of the phosphate solution is described, which allows to obtain the greatest effect in the modification of piece refractory’s.

Ключевые слова: огнеупоры, фосфатные растворы, модификция, термостойкость, нанотехногенное сырье.

Keywords: refractory’s, phosphate solutions, modification, heat resistance, raw materials.

Современные тепловые агрегаты, применяемые в разных отраслях промышленности, представляют собой крупные инженерные сооружения, работающие в сложных температурных условиях, в различных агрессивных средах, вызывающих изменение физико-механических свойств огнеупорных материалов, а также значительные напряжения и деформации конструкций в целом. В связи с этим весьма актуальной является разработка и внедрение ресурсосберегающих технологий ремонта футеровок, что обусловит экономию сырья, топлива, энергии и применения отходов различных производств.

Для повышения физико-термических показателей штучных керамических огнеупоров были проведены эксперименты по структурно-химической модификации футеровочных материалов с помощью ортофосфорной кислоты, а так же на основе реакционно-активных растворов на базе водорастворимых фосфатных связующих.

Для исследования были взяты образцы шамота, подвергнутые термообработке при 15000С, часть из которых предварительно были пропитаны 70%-ной ортофосфорной кислотой.

Результаты электронно-микроскопического анализа микроструктуры этих образцов выявляет наличие роста кристаллической составляющей: муллита, кварца и кристобафита (рис.1.).

Рисунок 1- Микроструктура шамота, обожженного при температуре 15000С.

01;02 – сухой шамот; 03;04 – пропитанный 70%-ной Н3РО4.

Рост кристаллической составляющей характерен для образца предварительно пропитанного ортофосфорной кислотой.

Водорастворимые фосфатные связующие на основе двух и трехвалентных катионов [(Ca(H2PO4)2; Mg(H2PO4)2; Cr(H2PO4)2; Al(H2PO4)2 были получены на основе химически чистых технических материалов (оксид + ортофосфорная кислота). Направленная структурно-химическая модификация штучных шамотных огнеупоров, проведенная с помощью данных связок, показала, что наилучшие результаты (предел прочности при сжатии, термостойкость) были получены с применением алюмофосфатной связки. Это связано, по всей вероятности, с размером ионного радиуса основного катиона металла, образующего фосфатную связку. Радиусы катионов в ангстремах (Å), используемых в применяемых связующих, следующие: Са2+-1,04 Å; Mg2+-0,74 Å; Cr3+-0,64 Å; Al3+- 0,57 Å. Как видно, значение радиуса Al3+ имеет минимальную величину. Это обстоятельство положительно сказывается на динамике структурно-химической модификации шамотного огнеупора с применением алюмофосфатной связки. Поэтому в дальнейших исследованиях в качестве раствора-модификатора использовалась алюмофосфатная связка. Алюмофосфатные связки готовились в результате синтезирования активного глиноземсодержащего шлама, состоящего в основном из гидрооксида Al(OH)3 (шлам щелочного травления алюминия Самарского металлургического завода) с ортофосфорной кислотой определенной концентрации. По способу образования, значениям удельной поверхности и размеру частиц данный шлам можно отнести к нанотехногенному сырью. Исследования по определению наноразмерности шлама щелочного травления алюминия были проведены в научно-исследовательском институте ядерных исследований в 2010 году (г. Гатчина, Ленинградская область). Исследования образцов шлама с целью определения размерности его частиц были проведены методом малоуглового рассеяния нейтронов на диффрактометре «Мембрана-2». Исследования показали, что алюминатный шлам, как и другие шламовые отходы отличаются от высокодисперсных порошкообразных материалов природного и техногенного происхождения наноразмерностью, которая находится в пределах от 20 до 80 нм и зависит от условий образования. Содержание Al2O3 в шламе и Р2О5 в затворителе подбиралось из расчета получения кислых водорастворимых алюмофосфатов. Присутствие в шламе щелочи в виде NaOH способствовало повышению температуры и быстрому взаимодействию основного компонента шлама Al(OH)3 с Н3РО4. На основе ортофосфорной кислоты и шлама щелочного травления алюминия возможно получение ряда алюмофосфатных связок (АФС), которые образуются по следующим реакциям :

1) (Al(OH)3 / 21%) + (3Н3РО4 / 79%) = (Al (H3PO4)3 / 85,5%) + (3Н2О / 14,5%) (алюмофосфатная связка АФС -1);

2) (Al(OH)2 / 34,6%) + (3Н3РО4 / 65,4%) = (Al (H3PO4)3 / 68,4%) + (6Н2О/31,6%) (алюмофосфатная связка АФС – 2).

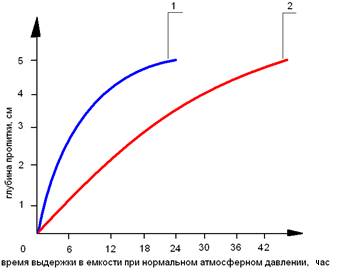

В процессе исследований фиксировалась глубина пропитки образцов 5х5х5 штучных огнеупоров, выпиленных из целых керамических изделий (кирпичей). Глубина пропитки фиксировалась после испытаний образцов на прочность при сжатии (рис. 2.).

Рисунок 2- Динамика пропитки алюмосиликатных огнеупоров при нормальном атмосферном давлении

1 – динамика пропитки шамотного огнеупора типа ША с открытой пористостью 30% модификатором АФС – 1 (ρ = 1,31 – 1, 33 г/см3); 2 - динамика пропитки высокоглиноземистого огнеупора МЛС – 62 с открытой порпистостью 24% модификатором АФС -1 (ρ = 1,31 – 1, 33 г/см3).

Для ускорения процесса пропитки огнеупоров растворами – модификаторами был применен лабораторный вакуум-насос с емкостью, над которой создавалось разрежение, после чего , также фиксировалась глубина пропитки (рис.3).

Рисунок 3-Динамика пропитки алюмосиликатных огнеупоров при разрежении 20 мм. рт. ст.

1 – динамика пропитки шамотного огнеупора типа ША с открытой пористостью 30% модификатором АФС – 1 (ρ = 1,31 – 1, 33 г/см3);2 - динамика пропитки высокоглиноземистого огнеупора МЛС – 62 с открытой порпистостью 24% модификатором АФС -1 (ρ = 1,31 – 1, 33 г/см3)

Результаты экспериментов по химической модификации некоторых керамических материалов с помощью ортофосфорной кислоты и АФС представлены в таблице 1.

Таблица 1- Влияние пропитки ортофосфорной кислотой и последующего нагрева алюмосиликатных огнеупоров на их физико-механические свойства

|

заполнитель |

Средняя плотность ρ, г/см3 в числителе и предел прочности при сжатии (R), МПа в знаменателе образцов огнеупоров после термообработки при 2000С и последующего нагрева до температуры, 0С. |

|||||

|

200 |

500 |

800 |

1000 |

1200 |

1500 |

|

|

Шамот, не подвергнутый пропитке |

1,93/20,60 |

2,01/19,70 |

2,08/23,70 |

2,05/20,80 |

2,03/19,60 |

2,08/29,60

|

|

Шамот ША, пропитанный Н3РО4 |

2,11/45,4 |

2,18/42,0 |

2,11/38,7 |

2,09/36,9 |

2,08/39,6 |

2.04/41,3 |

|

Шамот пропитанный AФС- 1 |

2,15/47,60 |

2,19/42,9 |

2,12/39,00 |

2,12/37,00 |

2,10/40,00 |

2.06/41,70 |

Таким образом, как видно из таблицы 1, прочностные показатели, а так же плотность шамотного огнеупора при высоких температурах обжига повышаются. Это связано с химической активностью жидкости-модификатора Al2(HPO4)3, способствующей при высоких температурах образованию в пористой структуре огнеупорной керамики стабильных силико- и алюмофосфатов, обладающих повышенной тугоплавкостью.

Список использованных источников

1. Хлыстов А.И., Соколова С.В. Структурная модификация керамических огнеупоров // Современные инвестиционные процессы и технологии: Сборник трудов секции Строительство, РИА, Вып.3. ч.2.- М.- 2002.- С. 110-117.

2. Хлыстов А.И., Соколова С.В. Направленная структурно-химическая модификация – один из путей повышения физико-термических характеристик алюмосиликатных и высокоглиноземистых огнеупоров // Огнеупоры и техническая керамика.- 2010.- № 11-12.- С. 35-39.