Кинетика распада переохлажденного аустенита экспериментальной валковой стали при непрерывном охлаждении

KINETIC OF PRECIPITATION OF THE UNDERCOOLED AUSTENITE OF EXPERIMENTAL ROLLS STEEL AT CONTINUOUS COOLING

Соколов С.О. (ОАО «МК ОРМЕТО-ЮУМЗ», г. Орск, РФ)

Крылова С.Е., Якунина О.А. (ОГТИ (филиал) ОГУ, г. Орск, РФ)

Микроструктура стали, сформировавшейся в результате проведения термической обработки в условиях непрерывного охлаждения, является ключевым фактором, определяющим уровень механических и эксплуатационных свойств готовых изделий. В связи с этим возникает необходимость исследования кинетики фазовых и структурных превращений новых экспериментальных марок сталей для уточнения параметров упрочняющих режимов их термической обработки.

The microstructure of the steel generated as a result of carrying out of thermal processing in the conditions of continuous cooling, is the key factor defining level of mechanical and operational properties of finished products. In this connection there is a necessity of probe kinetics phase and structural transformations of new experimental mark of steel for specification of parameters of strengthening schedule of their thermal processing.

Ключевые слова: распад переохлажденного аустенита, мартенситное превращение, термокинетическая диаграмма

Keywords: precipitation of the undercooled austenite, martensite transformation, the thermokinetic diagram

Мировые тенденции развития металлургического машиностроения требуют от производителей оборудования внедрения новых марок сталей и усовершенствования технологий производства. Для изготовления ответственных инструментов и деталей, предназначенных для эксплуатации в повышенных условиях нагружения и износа, разработаны перспективные среднеуглеродистые стали с микролегирующим комплексом [1]. В данной работе проводились исследования кинетики фазовых превращений экспериментальной стали 70Х3Г2ВТБ, предполагаемой к использованию для валков горячей прокатки.

Дилатометрические исследования для определения критических точек исследуемой стали и построения термокинетических диаграмм распада переохлажденного аустенита проводились на комплексе Gleeble 3800. Образцы диаметром 6 мм и длиной 55 мм помещались в медные захваты модуля Pocket Jaw и нагревались с контролируемой скоростью прямым пропусканием электрического тока. Контроль температуры осуществлялся хромель-алюмелевой термопарой, приваренной к центральной части образца. Дилатограммы снимались с помощью контактного дилатометра, измеряющего изменение диаметра образца в месте приварки термопары. Охлаждение образцов по заданным режимам осуществлялось путем теплоотвода в медные захваты.

Для исследования микроструктуры цилиндрические образцы разрезались в месте приварки термопары. Шлифы, полученные с поперечного сечения образцов, подвергались травлению в 4% растворе азотной кислоты в этиловом спирте.

Исследования микроструктуры образов осуществлялись на оптическом микроскопе Axio Observer при увеличении в 500 и 1000 крат. Измерения микротвердости проводили на приборе FM-800. Для определения микротвердости структурных составляющих использовалась нагрузка 100 г. Общая микротвердость измерялась при нагрузке 2 кг.

Для определения критических точек исследуемой стали образцы нагревались до температуры 600 оС со скоростью 3 оС/с, а затем до 1000 оС со скоростью 0,05 оС/с. Температуры Ас1, Ас3 определялись по перегибам на дилатометрических кривых (методом касательных). Пример дилатограммы представлен на рисунке 1, а результаты измерений – в таблице 1.

Рисунок 1 – Дилатограмма, используемая для определения критических точек экспериментальной стали

Таблица 1 – Критические точки исследуемой стали

|

Сталь |

Ас1 |

Ас3 |

||||

|

1 |

2 |

ср |

1 |

2 |

ср |

|

|

70Х3Г2ВТБ |

765 |

764 |

765 |

819 |

813 |

815 |

Отметим, что по эмпирическим формулам Пилющенко-Винокурова температура Ас1 указанной стали близка к 760 оС , что совпадает с опытными данными, температура Ас3 составляет 820 оС, что несколько выше полученных нами значений.

Температура нагрева образцов в аустенитную область должна обеспечивать максимально полное растворение карбидов и, одновременно, отсутствие роста зерна аустенита. С этой целью (для грубой оценки температуры растворения карбидов) определялась зависимость температуры начала мартенситного превращения Мн от температуры аустенизации. Полученные результаты представлены на рисунке 2.

Рисунок 2 – Зависимость температуры Мн от температуры аустенитизации

Повышение Мн в сталях при нагреве выше 1100 оС вероятно связано с частичным растворением более устойчивых карбидов Ti. Из полученных данных была выбрана температура аустенитизации 1000 оС.

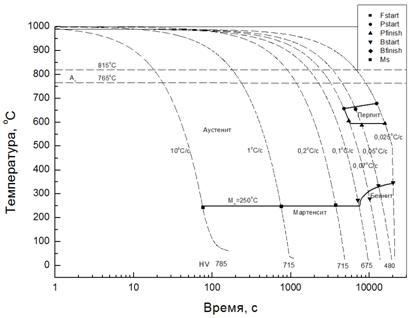

Для построения термокинетических диаграмм образцы до температуры 1000 оС со скоростью 3 оС/с, выдерживались 15 мин. для полного протекания превращений и охлаждались до комнатной температуры со скоростями в диапазоне 0,025-10 оС/с (рис. 3).

Рисунок 3 – Термокинетическая диаграмма стали 70Х3Г2ВТБ

Согласно полученным результатам видно, что сталь имеет высокую устойчивость аустенита и перлитное превращение подавляется при скоростях охлаждения выше 0,1 °С/с. Температурные интервалы перлитного превращения: 657-581°С, температура начала мартенситного превращения – 250 °С.

Более широкая область существования аустенита в опытной стали обусловлена присутствием марганца, который способствует снижению точки АС1 за счет увеличения периода решетки аустенита и повышения его стабильности по отношению к его бездиффузионному превращению.

Полученные результаты сопоставлялись с изменениями микроструктуры стали 70Х3Г2ВТБ, полученной в результате проведенных исследований (рис. 4).

|

а) |

б) |

в) |

|

Рисунок 4 – Микроструктура стали 70Х3Г2ВТБ, образующаяся при непрерывном охлаждении со скоростями: а) 10 °С/с; б) 0,1 °С/с; в) 0,05°С/с |

||

После охлаждения в интервале скоростей 10-0,2 °С/с в структуре стали наблюдается мартенсит и остаточный аустенит (рис. 4, а), что находится в соответствии с результатами дилатометрии. Микротвердость мартенсита составляет 730-880 HV. При скорости охлаждения 0,1°C/с, помимо мартенсита видны области бейнитной структуры с твердостью 630-650 HV (рис. 4, б).

Мартенситное превращение совсем не наблюдается при скорости охлаждения 0,05 °C/c. Структура преимущественно перлитная (темные участи с твердостью 340-440 HV) с участками бейнитной структуры (твердость 570-670 HV) (рис. 4, в).

Таким образом, полученные температурно-временные интервалы структурных превращений при охлаждении образцов с постоянной скоростью позволят определить оптимальные режимы термической обработки опытной стали и оценить структурообразование по сечению готового изделия, что и предполагается к дальнейшим исследованиям.

Список использованных источников

1. Крылова, С.Е. Разработка оптимального сплава, обеспечивающего длительную, безаварийную работу оборудования в условиях ударно-абразивного износа / С.Е. Крылова, В.А. Москаленко, В.И. Грызунов // Сталь. – 2005. – №3. – С. 201-210.