ВЫСОКОТЕХНОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ ОБРАБОТКИ ПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ ЛОПАТОК ТУРБИН НА ОБРАБАТЫВАЮЩЕМ ЦЕНТРЕ

HIGHLY TECHNOLOGICAL SUPPORT HANDLINGS OF PROFILE SURFACES OF BLADES OF TURBINES ON PROCESSING CENTRE

Сакаев А.Х., Макаров В.Ф. (ОАО «ПМЗ», ПНИПУ, г. Пермь, РФ)

Sakaev A.H., Makarov V.F. (OJSC “Perm Engine Company”, State National Research Polytechnic University Of Perm)

Рассмотрены вопросы по применению обработки профильных поверхностей лопаток турбины на многокоординатном шлифовальном станке, рассматривается практическое применение и подтверждение эффективности применения.

Questions on application of handling of profile surfaces of lo-treacle of the turbine on the multicoordinate grinding machine tool are considered, practical application and acknowledgement of efficiency of application is considered.

Ключевые слова: шлифовальный круг, профильное глубинное шлифование, правка, абразивный инструмент.

Key words: grinding circle, profile depth grinding, editing, abrasive tool.

Профильное глубинное шлифование (ПГШ) - эффективный метод обработки с большим объемом удаляемого материала абразивным инструментом [1-2].

В условиях сильной конкуренции в авиационной промышленности производство становится все более наукоемким. Производители ГТД стараются различными способами повысить качество изготавливаемых деталей, при этом обеспечить невысокую стоимость продукции за счет внедрения новых технологий.

Одним из эффективных способов снижения стоимости продукции является оптимизация процессов обработки, позволяющая уменьшить время изготовления детали за счет увеличения производительности формообразования. Еще одним способом удешевления продукции является снижение затрат на инструмент. Эти способы имеют значение, лишь в том случае, если при их применении качество изготавливаемых деталей повышается или остается на прежнем уровне.

В настоящее время осуществляется внедрение процесса многокоординатного глубинного шлифования (МГШ) для обработки деталей, имеющих длинные криволинейные поверхности, взамен традиционной технологии обработки шлифованием на модернизированных токарно-лобовых станках. Внедрение данного способа формообразования позволяет решить не только ряд проблем связанных с традиционной технологией, но и повысить качество поверхностного слоя обработанных деталей.

При обработке профильных поверхностей лопаток турбин мы сталкиваемся с различными типами поверхностей, для каждого из которых характерна своя специфика обработки. Эти поверхности подразделяются на криволинейные выпуклые, криволинейные вогнутые, конические выпуклые, конические вогнутые и плоские поверхности.

Одна из которых, представляет собой обработку поэлементно на модернизированных токарно-лобовых станках типа МК163М. Станок МК163М изначально предназначен для выполнения разнообразных токарных работ при обработке деталей типа фланцев, дисков и других деталей. Достаточные диапазоны чисел оборотов шпинделя, величин подач и мощности главного привода позволяют экономично использовать станок для обработки изделий из различных материалов.

Шлифование производится в специальной оснастке, имитирующей положение лопаток в работе. Шлифуется одновременно весь комплект лопаток (рис. 1).

Рисунок 1- Роторное приспособление для установки лопаток

Данную технологию обработки можно охарактеризовать как круглое шлифование. Формообразование осуществляется без применения СОТС (смазывающе-охлаждающее технологическое средство). Формообразование профильных поверхностей лопаток турбин осуществляется кругами на бакелитовой и вулканитовой связке. При этом детали могут обрабатываться как по отдельности, так и в комплекте.

Недостатками данной технологии являются: требуемая высокая квалификация рабочего, требуется изготовление крупногабаритной технологической оснастки на каждый тип лопатки, низкая точность обработки, трудоемкая переналадка на другой тип лопатки, грязные условия труда.

В настоящее время на предприятии ОАО «Пермский Моторный Завод» осуществляется внедрение многокоординатного глубинного шлифования на станке Micro Cut4-520 фирмы ELB-SCHLIFF. Применение данного метода позволяет исключить недостатки традиционной технологии изготовления на токарно-лобовом станке.

Реализация метода МГШ осуществляется за счет применения глобусного стола в оборудовании, предназначенном для традиционного глубинного шлифования. Глобусный стол позволяет вращать деталь по двум дополнительным осям. В данном случае осуществляется обработка профильных поверхностей лопаток турбины.

Для улучшения качества шлифуемой поверхности в многокоординатном обрабатывающем центре применяют механизмы постоянной правки круга, благодаря которой режущая поверхность круга поддерживается в работоспособном состоянии в течение всего процесса резания. Станок опционально оснащается 6-тью позиционным, автоматическим устройством для смены шлифовального круга, устанавливаемым рядом со станком.

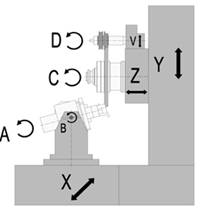

Данный станок имеет пять одновременно управляемых координат. Две из которых обеспечивает глобусный стол (рис. 2), установленный на стол станка, это вращение детали вокруг осей А и В. Стол станка перемещает деталь по координате X. Перемещение шпинделя станка по координатам Z и Y обеспечивает обработку еще по двум осям. Использование пяти одновременно управляемых координат позволяет обрабатывать криволинейные поверхности заготовок.

Данное оборудование оснащено специальной техникой для подачи СОТС, позволяющей не только охлаждать зону обработки и удалять шлам с детали, но и производить очистку режущей поверхности шлифовального круга. Рассматриваемая конструкция представляет собой механизм постоянной компенсации износа круга, т.е. механизм непрерывной регулировки положения сопла над обрабатываемой поверхностью. Эта функция имеет важное монологическое значение в обеспечении стабильности процесса многокоординатного глубинного шлифования.

Рисунок 2- Схема обработки лопатки турбины

Преимуществом данной технологии является то, что формообразование поверхностей заготовки производится путем ее перемещения одновременно по четырем осям. В результате чего данная технология имеет следующие достоинства перед традиционной обработкой: для обработки одного типа деталей требуется одно приспособление; за одну установку детали обрабатывается сразу несколько поверхностей; сравнительно простая переналадка на другой тип деталей; в случае возникновения геометрических отклонений, вызванных шлифованием, бракуется только одна деталь, в отличие от традиционной обработки в колесе, когда бракованными становятся все детали, шлифуемые за одну установку.

Поверхностный слой деталей после МГШ по своим качественным показателям отличается от поверхностных слоев, полученных после обработке на токарно-лобовых станках. Ввиду того, что качество поверхностного слоя деталей, полученное на финишной операции, значительно влияет на эксплуатационные показатели изделия, изучение процесса образования поверхностного слоя и взаимосвязи с технологическими факторами глубинного шлифования, с одной стороны, и эксплуатационными показателями - с другой, имеет большое значение для прогнозирования качества деталей при обработке.

К геометрическим параметрам относятся шероховатость поверхности, волнистость, отклонения формы и др. Шероховатость поверхности зависит от многих технологических факторов, но в основном определяется режимами шлифования, используемого оборудования и характеристикой абразивного инструмента.

Анализ полученных экспериментальных данных показывает, что среднее арифметическое отклонение профиля Ra обработанного торца сопловой лопатки турбины на станке Micro Cut4-520 составляет 0,7…0,8 мкм, когда обработка на токарно-лобовом станке МК163М давала шероховатость поверхности в пределах 1,06…1,25 мкм.

Уменьшение шероховатости при обработке на станке Micro Cut4-520 происходит за счет специальной техники для подачи СОТС позволяющей не только охлаждать зону обработки и удалять шлам с детали, но и производить очистку режущей поверхности шлифовального круга. Конструкция представляет собой механизм постоянной компенсации износа круга, т.е. механизм непрерывной регулировки положения сопла над обрабатываемой поверхностью.

В настоящее время производительность профильного глубинного шлифования поверхностей лопаток турбин на станке ELB-SCHLIFF Micro Cut4-520 значительно уступает традиционной технологии. Это связано с отсутствием четких рекомендаций по режимам обработки, рекомендации по применению схем обработки (попутная, встречная), отсутствуют рекомендации по эффективному использованию непрерывной правки при обработке многокоординатным глубинным шлифованием.

Список использованных источников

1. Старков, В. К. Шлифование высокопористыми кругами [Текст] / В. К. Старков. - М.: Машиностроение, 2007. - 688 с.

2. Полетаев, В. А. Глубинное шлифование лопаток турбин: библиотека технолога [Текст] / Д. И. Волков, В. А. Полетаев. - М.: Машиностроение, 2009. - 272 с.