СОВЕРШЕНСТВОВАНИЕ ОБОРУДОВАНИЯ И СИСТЕМ УПРАВЛЕНИЯ ЛАЗЕРНЫМИ ТЕХНОЛОГИЧЕСКИМИ КОМПЛЕКСАМИ ДЛЯ ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ

IMPROVEMENT OF EQUIPMENT AND CONTROL SYSTEMS OF LASER TECHNOLOGICAL COMPLEXES FOR THERMAL HARDENING

Рассказчиков Н.Г., Шлегель А.Н. (ВлГУ, г.Владимир, РФ)

Rasskazchikov N.G., Shlegel A.N. (Vladimir State University)

Рассмотрены состояние и направления совершенствования лазерных технологических комплексов для термического упрочнения, приведены результаты исследований и практического использования в промышленности.

The state and the directions of improvement of laser technological complexes for thermal hardening are reviewed, the results of research and practical use in industry are given.

Ключевые слова: лазерное термическое упрочнение, система управления

Keywords: laser thermal strengthening, control system

Важной задачей современного машиностроения является совершенствование оборудования и технологических процессов обработки с целью повышения ресурса работы выпускаемых машин и механизмов. Одним из приоритетных направлений решения данной задачи является выбор технологии и разработка методов управления режимами обработки поверхностного слоя деталей.

Среди множества методов обработки концентрированными потоками энергии (КПЭ) ведущее место занимает лазерная обработка (ЛО). ЛО широко применяется для упрочнения деталей двигателей внутреннего сгорания, зубчатых колёс, режущих инструментов, элементов штамповой оснастки и др.

Разработка научно обоснованных рекомендаций по выбору оборудования и рациональных режимов лазерной обработки, обеспечивающих целенаправленное формирование заданных свойств поверхностных слоев высоконагруженных деталей, с учетом конкретных условий эксплуатации, имеет большое прикладное значение.

Задача термической обработки состоит в том, чтобы путем нагрева и охлаждения вызвать изменение свойств вследствие необратимых изменений структуры сплава. Любой вид термической обработки обычно изображается в координатах температура – время (рис.1).

Особенность термического цикла при лазерной закалке – отсутствие выдержки при постоянной температуре. Вслед за подъемом температуры следует немедленное охлаждение. Для образования мартенсита при интенсивном охлаждении необходимо понижать температуру металла со скоростью выше критической для сплава с определенным содержанием углерода. Мартенситное превращение развивается в интервале температур Мн и Мк (температура начала и конца превращения соответственно) зависит от содержания углерода и легирующих элементов.

|

|

|

Рисунок 1 – График термической обработки |

При разработке систем автоматического управления (САУ) необходимо учитывать прогрессивные направления в построении лазерных технологических комплексов (ЛТК), которые характеризуются введением обратных связей на основе информативных параметров, измеряемых в реальном времени. Наряду с учетом таких параметров, как скорость, мощность и размер зоны нагрева, необходимо учитывать и температуру зоны взаимодействия лазерного излучения с металлом.

Исследования, проведенные на математической модели, позволили выявить диапазон изменения технологических параметров ЛТК, таких как скорость, мощность, геометрические характеристики зоны нагрева, распределение интенсивности излучения в зоне нагрева для заданных технических характеристик ЛТК.

Для выявления количественных данных о степени влияния тех или иных переменных параметров (факторов) на твердость упрочненного слоя использовались математические методы планирования эксперимента.

В качестве параметра оптимизации была выбрана твердость упрочненного слоя. Сложность процесса лазерной термообработки как объекта управления делает целесообразным использование в системе управления его обратной (инверсной) математической модели, координирующего (согласованного) управления, и многорежимного регулирования, в том числе с использованием алгоритмов нечеткой логики.

Полученные модели могут быть использованы для создания адаптивных систем управления.

В статье представлены разработанные структуры систем управления, результаты моделирования и экспериментальных исследований.

Отличительной особенностью разработанной системы является наличие быстродействующего датчика температуры - пирометра с очень коротким временем реакции, работающего в коротких длинах волн спектра. Диапазон измерения прибора между 2500С и 25000С. Для точной ориентации они оборудованы лазерным наведением или наведением через объектив, а для связи с ПК — последовательным интерфейсом (RS 232 или RS 485).

Для обработки чугунных форм для производства стеклотары использован многоканальный лазер непрерывного и импульсного действия МКТЛ-1500. Многоканальные лазеры отличаются высокой пространственной однородностью распределения интенсивности излучения в зоне обработки. Фактор ограниченности технических и технологических возможностей существующих лазерных комплексов заключается в том, что они не имеют системы манипулирования лучом, что сейчас все чаще требуется для обработки сложных 3D-поверхностей, и обработка осуществляется только за счет перемещения детали (со столом) по программе относительно неподвижного пятна облучения.

Общий вид ЛТК и его состав приведены на рис.2.

|

|

|

Рисунок 2 – ЛТК на базе лазера МКТЛ-1500 1 – многоканальный технологический лазер МКТЛ – 1500; 2 – технологический пост для упрочнения деталей; 3 – холодильная установка ВХТО; 4 – узел первого поворотного зеркала; 5 – узел второго поворотного зеркала; 6 – первое поворотное зеркало манипулятора луча; 7 – второе поворотное зеркало манипулятора луча; 8 – шкаф ЧПУ; 9 – станина; 10 – пульт управления; 11 – ЖКИ-монитор; 12 – промышленная клавиатура; 13 – сенсорное поле; 14 – стол; 15 – сопло |

Технологический пост для термоупрочнения деталей имеет три степени подвижности по линейным осям Х, У, Z и две поворотные, реверсивные, которые осуществляют поворот в горизонтальной и вертикальной плоскостях – относятся к манипулятору луча. Используется схема «летающей оптики», при которой стол с деталью неподвижны, а все движения осуществляются лазерным лучом.

Система управления технологического поста предназначена для ручного и программного режима управления пяти координатным рабочим столом с манипулятором луча, а также имеет возможность управлять дополнительными сменными приспособлениями, имеющими до трех осей, к которым относятся: вертикальный и горизонтально поворотный вращатели. При этом одна дополнительная ось позволяет осуществлять перемещения синхронно со всеми пятью основными осями, а две другие дополнительные оси исключают синхронное движение с осями X и Y. Все оси оснащены шаговыми двигателями. САУ может использоваться как в автономном режиме, так и быть подключеной к локальной вычислительной сети с транспортным протоколом Ethernet и скоростью передачи данных 10 или 100 Мбит/сек; имеет встроенный язык программирования, разработанный по стандарту ISO 6983-1.

На данном ЛТК получены следующие результаты:

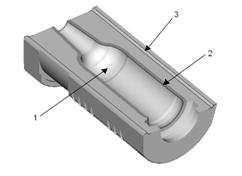

1. Ресурс работы чугунных стеклоформ для литья стеклоизделий был увеличен до 4 раз путем лазерного термоупрочнения рабочих кромок (рис. 3), при этом твердость поверхности (серых чугунов) повысилась в 3-4 раза и достигла 53 HRC и выше.

2. Лазерное термоупрочнение стало незаменимым инструментом по упрочнению деталей подвижный упор и неподвижный упор, используемых в нефтяной промышленности, при добыче нефти. Упрочнению подвергался волновой паз – направляющая поверхность. Твердость поверхности стали 40, 45 достигла 50-55 HRC.

3. Твердость стали 40Х, 40Х13 была увеличена до 55-58 HRC; стали 14Х17Н2 – 34 HRC; сталей У8 и У10А – 62-64 HRC. Твердость поверхности сплава ИС110Х17ГД увеличилась с 49 до 54-56 HRC.

Представленные данные получены без оплавления поверхности изделия.

|

|

|

Рисунок 3 – Чистовая полуформа 0,5 л. 1 – формующая поверхность; 2 – рабочая кромка; 3 – замок сцепления. |

Список используемых источников

1. Григорьянц А.Г., Сафонов А.Н. Лазерная техника и технология: В 7 кн. Кн. 3. Методы поверхностной лазерной обработки / Под ред. А.Г. Григорьянца. – М.: Высшая школа, 1987. – 191 с.

2. Морозов, В.В. Исследование износостойкости упрочненных лазерным излучением кромок деталей формовых комплектов для литья стеклотары / В.В. Морозов, В.И. Югов, А.Н. Шлегель // Упрочняющие технологии и покрытия. -2007. -№7. – С. 52-56.

3. Морозов, В.В. Эмпирические модели лазерного упрочнения рабочих кромок деталей формовых комплектов стеклоформующих машин / В.В. Морозов, А.Н. Шлегель, А.В. Аборкин // Фундаментальные и прикладные проблемы техники и технологии. 2011. №2 (286). – С. 79-83.