СТОЙКОСТЬ СОВРЕМЕННОГО ТОКАРНОГО ИНСТРУМЕНТА ПРИ ОБРАБОТКЕ ТИТАНОВОГО СПЛАВА ОТ4

FIRMNESS OF THE MODERN TURNING TOOL WHEN PROCESSING TITANIC ALLOY ОТ4

Попов А.Ю., Реченко Д.С. (ОмГТУ, г. Омск, РФ)

Popov A.U., Rechenko D.S. (The Omsk state technical university)

Рассматриваются вопросы отработки крышки аэрокосмической техники из титанового сплава ОТ4 на токарном станке модели 16К20Ф3С32.

Questions of working off of a cover of space equipment from a titanic alloy OT4 on the model 16К20Ф3С32 lathe are considered.

Ключевые слова: металлообработка, токарная обработка.

Keywords: metal working, turning processing.

Обработка титанового сплава ОТ4 (табл. 1), используемого преимущественно в авиастроении, является весьма сложной задачей. Для обработки этого материала применяют современные твердосплавные режущие инструменты со сменными пластинами, различных форм. Крепление пластин осуществляется при помощи винтов, прижимных планок, а также непосредственно силами резания.

Таблица 1 – Химический состав материала ОТ4, в %

|

Ti |

Al |

Zr |

Mn |

Si |

Fe |

O2 |

H2 |

N2 |

C |

примеси |

|

94,138-98,3 |

3,5-5,0 |

0,30 |

0,8-2,0 |

0,12 |

0,30 |

0,15 |

0,012 |

0,05 |

0,10 |

0,30 |

Марка сплава пластин для резцов определяется, прежде всего, физико-механическими свойствами обрабатываемого материала, видом обработки и жесткостью технологической системы.

Износ инструмента при точении титанового сплава ОТ4 идет преимущественно по задней поверхности, при этом местом наибольшего износа является угол между главной и вспомогательной режущими кромками. Критерием затупления является величина износа, выше которого начинается катастрофический износ.

Немаловажную роль также играют геометрические параметры режущей части. Оптимальные значения передних и задних углов определяют, в большинстве случаев, экспериментально, исходя из обеспечения наиболее благоприятных условий стружкообразования, наименьшего трения по задней поверхности, месте с тем, получения наиболее прочного режущего клина и лучшего теплоотвода.

Хорошие результаты по прочности режущей кромки оказывает заточка на передней поверхности фаски с размерами f, а также применение положительного угла наклона режущей кромки (до 10…15°) [1]. Улучшению теплоотвода из зоны резания способствует образование у режущей кромки дополнительных малонагруженных фасок, например, фаски у резцов для силового точения (φ = 0°), фаски под углом φ = -6°, f = 1,5 мм. Этой же цели служит дополнительная кромка в виде окружности большого радиуса, соединяющая главную и вспомогательную режущую кромку, а так же применение СОЖ.

Главный угол в плане φ выбирают минимально возможным, но обеспечивающим, вместе с тем, достаточную виброустойчивость процесса резания и точность обработки. При точении титанового сплава ОТ4 обычно принимают φ = 45÷60°, φ1 = 10÷15⁰. При уменьшении угла φ до 30° стойкость увеличивается примерно на 10%, однако при этом увеличиваются вибрации.

Вспомогательный угол в плане φ1 для улучшения шероховатости поверхности так же, как и главный угол в плане φ, должен назнаться, возможно, меньшим, насколько это допускают условия виброустойчивости и жесткости технологической системы. Переходные режущие кромки у резцов выполняются в виде скругления при вершине или дополнительной прямолинейной режущей кромкой.

Большое значение для повышения стойкости инструмента при обработке титанового сплава имеет покрытие поверхностей сменных твердосплавных пластин; наличие микронеровностей является причиной возникновения выкрашиваний рабочей части инструмента в процессе резания.

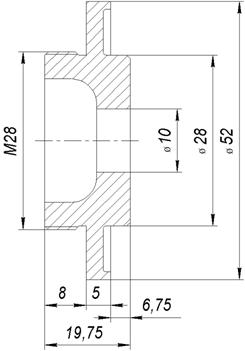

В силу дороговизны титанового сплава ОТ4 заготовки выполняют с минимально возможным припуском на обработку. Обычно стремятся производить обработку поверхности за один проход или сокращать их число. Минимальное количество проходов определяется мощностью станка и точностью обработки. На рис. 1 приведена деталь.

Рисунок 1 – Деталь

Стойкость инструмента Т определяется, исходя из величин допустимого износа резцов по задней поверхности. Допустимое значение износа hз по задней поверхности пластины, при обработке титанового сплава ОТ4, в данном эксперименте принимаются равные hз = 0,4 мм.

Исходные данные эксперимента:

– глубина резания – ap = 1,5 мм; 8 проходов;

– длина точения – L = 6,75 мм;

– охлаждение – СОЖ (эмульсия 5% вазелина);

– режущий инструмент – резец проходной упорный DCLNR 2525M 12;

– станок – 16К20Ф3С32.

Таблица - Результаты эксперимента

|

Код пластины |

Режимы резания: n об/мин (V м/мин) S мм/об |

Кол-во деталей |

Примечание |

|

CNMG 120408 ВК8 Производитель КЗТС |

300 (49) 0,1 |

55…57 |

Стружка сливная и сегментная. Пластина изношена |

|

CNMG 120408-SM 1105 Производитель Sandvik Coromant |

300 (49) 0,1 |

2…3 |

Стружка сливная. Пластина изношена |

|

600 (98) 0,2 |

3…4 |

Стружка сливная. Пластина изношена |

|

|

1000 (163) 0,2 |

4…5 |

Стружка сливная. Пластина изношена |

|

|

1000 (163) 0,3 |

6…7 |

Стружка сливная и сегментная. Пластина изношена |

|

|

1000 (163) 0,35 |

55…57 |

Стружка сегментная. Пластина не изношена. Запас на 4…5 деталей. |

Проведенные испытания и подбор режимов резания при точении титанового сплава ОТ4 позволили повысить производительность обработки, по сравнению с существующей в 8-9 раз.

Вывод: При изготовлении деталей из титанового сплава ОТ4 общими отличительными особенностями обработки являются: нестабильность и низкая прогнозируемость процесса; склонность к сливной стружке; увеличенный износ.

Полученный результат при повышении режимов резания привел к повышению стойкости пластины, это связано с тем, что на пониженных режимах резания (n = 300…600 об/мин (V = 49…98 м/мин) и S = 0,1…0,2 мм/об) образуемая стружка имеет сливной вид, а стружколом на пластине не работает. При повышении режимов резания до (n = 1000 об/мин (V = 163 м/мин) и S = 0,35 мм/об) начинает работать стружколом, при этом стружка имеет сегментный вид, что приводит к повышению стойкости пластины.

Рекомендации: при обработке титанового сплава ОТ4, в связи с его высокой прочностью, необходимо учитывать множество факторов влияющих на процесс резания. Все эти факторы значительно сказываться на производительности процесса обработки, стойкости режущего инструмента, качестве обрабатываемой поверхности и т.д.

– Точно определять режимы обработки в зависимости от марки обрабатывающего материала;

– Тщательно контролировать предельный износ режущего инструмента;

– Правильно назначать геометрические параметры режущего инструмента;

– Обильное и постоянное (без пульсаций) применение СОЖ.

Список использованных источников

1. Даниелян, А.М. Обработка резанием жаропрочных сталей, сплавов и тугоплавких материалов / А.М. Даниелян, П.И. Бобрик, Я.Л. Гуревич, И.С. Егоров – М.:, – 1965.