ПОВЫШЕНИЕ НАДЕЖНОСТИ ГИДРОСИСТЕМ ДОРОЖНО - СТРОИТЕЛЬНЫХ МАШИН И ОБОРУДОВАНИЯ

Пилюшина Г.А., Тяпин С.В. (БГИТА, г. Брянск, РФ)

Laws of formation of tight contact of motionless demountable connections of hydraulic systems are examined. Ways of increase of tightness and wear resistance of demountable connections by drawing on working surfaces of soft metal coverings are offered. Modes of drawing of intermediate coverings are given.

Надежность строительных и дорожных машин во многом определяется показателями работоспособности их гидравлических систем, которые не всегда соответствуют предъявляемым к ним требованиям. В связи с этим была поставлена задача повышения надежности машин и оборудования, за счет обеспечения герметичности неподвижных разъемных соединений, как в процессе их изготовления, так и при реновации.

Герметичность рассматриваемых соединений достигается за счет плотного прилегания конической или сферической поверхности ниппеля к рабочей поверхности штуцера. Необходимое для этого нагружение создается с помощью накидной гайки, которая осуществляет сжатие уплотнительного элемента соединения, в результате чего образуется замкнутая непроницаемая для рабочих жидкостей полоса контакта.

При рассмотрении закономерностей формирования герметизирующего контакта, его целесообразно представлять как трибосопряжение, для которого характерны высокие давления, малые скорости и амплитуды перемещения, в результате действия которых на фрикционном контакте происходят сложные процессы, способствующие проявлению фреттинг-износа. Это в свою очередь приводит к снижению герметичности соединений.

По литературным данным герметичность исследуемых соединений определяется деформативностью материала контактирующих поверхностей, прочностью адгезионно-механических связей и коэффициентом трения в контактной зоне, физико-химическими свойствами материалов, технологическими параметрами формирования рабочих поверхностей контактирующих деталей и особенностями сборки соединений. При этом отмечается необходимость формирования благоприятных значений геометрических параметров герметизирующих поверхностей.

Для оптимизации условий взаимодействия деталей соединений и повышения их износостойкости и герметичности в настоящей работе предлагается создание металлических или металло-полимерных промежуточных слоев между функциональными поверхностями. Эти слои в процессе технологической приработки или непосредственно в эксплуатационных условиях способствуют позитивной трансформации макро-и микрогеометрии сопрягаемых поверхностей. Кроме того структуры их материалов подвергаются реструктуризации, диспергированию и аморфизации. В результате этого достигается частичная или полная замена внешнего трения на поверхностях деталей на внутреннее в промежуточных зонах контактирования.

Одновременно такие структурные преобразования позволяют устранить возможность протекания рабочей жидкости через существующие в зоне контакта дегерметизирующие каналы, за счет перераспределения материала в контактной зоне и заполнения при этом указанных каналов.

Существенной особенностью предлагаемого способа повышения герметичности соединений является то, что при его использовании появляется возможность многократного и эффективного восстановления работоспособности неподвижных разъемных соединений используемых в конструкциях гидравлических систем мобильных машин и оборудования различного назначения.

Возможность реализации такого способа повышения герметичности соединений обусловлена с тем, что в процессе совместной многократной упругой и пластической деформаций в местах непосредственного контакта взаимодействующих поверхностей при наличии соответствующих физико-химических условий происходит текстурирование и диспергирование микрообъемов вводимого материала, а также его аморфизация.

В литературе получаемые таким образом промежуточные слои, называют «сервовитными»[1]. Они имеют малое сопротивление сдвигу, обладают высокой замкнутой пористостью. При трении материал указанных слоев может переходить с одной поверхности трения на другую, его частицы имеют возможность схватываться друг с другом и вновь переформировываться, превращаясь в аморфную среду без образования опасных повреждений [3].

Анализ свойств сервовитной пленки дает основания полагать, что в условиях контактного взаимодействия она, помимо обеспечения низкого коэффициента трения, может обладать способностью устранять возможные места протекания рабочей жидкости – поры, капиллярные и другие пустоты.

В процессе структурных изменений материала, находящегося в контактной зоне герметизирующего соединения также создаются условия, снижающие возможность проявления фреттинг-коррозии, сосредотачивающейся на площадках фактического контакта функциональных поверхностей. При этом для достижения повышенной прочности указанных поверхностей промежуточный слой должен иметь надежное граничное адгезионное или диффузионное сцепление с охватывающей и охватываемой поверхностями, а в самом слое должны быть созданы условия для реализации в нем внутреннего трения.

Для формирования покрытий, обладающих такой совокупностью свойств, возможно использование химических или электрохимических методов осаждения покрытий, процессов напыления металлов, а также нанесение металло-полимерных паст. При этом имеется в виду, что вводимый материал должен иметь способность перемещаться в пределах контактной зоны и заполнять зоны с нарушенным герметизирующим контактом.

Одновременно с заполнением возможных мест утечки рабочих жидкостей наличие сплошных промежуточных слоев, разделяющих поверхности соединяемых деталей, дает возможность обеспечить существенное повышение сил трения за счет увеличения площади фактического контакта.

Таким образом, предлагаемый подход способствует повышению герметичности неподвижных соединений, предохраняет составляющие их поверхности от износа, проявляющегося в форме фреттинг-коррозии, а также повышает сопротивление саморазвинчиванию соединения в процессе эксплуатации.

Проведенные исследования показали, что для обеспечения заполнения дегерметизирующих пустот необходимо создания слоев по толщине превышающих 4-5 мкм, а также требуется обеспечить локальные источники пористого дисперсного материала, имеющего возможность залечивать дефекты функциональных поверхностей.

Первое, что в этом плане должно быть осуществлено - это выбор герметизирующего материала, который должен быть достаточно пластичным. Он также должен обладать, способностью образовывать сервовитные пленки и сохранять их в процессе эксплуатации в условиях циклических микроперемещений. Наиболее перспективными в этом плане, как с технологической, так и с экономической точки зрения являются медь и ее сплавы.

Во вторых необходимо обосновать объема материала, достаточный для формирования промежуточного слоя и способы регламентированного и равномерного его размещения по поверхности герметизирующего стыка.

Этот объем определяется объемом пустот, образующихся в герметизируемой зоне при контактировании функциональных поверхностей, характеризующихся шероховатостью, волнистостью и отклонением формы.

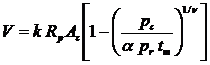

Для рассматриваемых условий он определяется объемом межконтактного пространства, рассчитываемого по уточненной нами формуле [4]:

,

(1)

,

(1)

где k – коэффициент учитывающий необходимость нанесения промежуточного слоя в местах фактического контакта; pr – фактическое давление; рс - контурное давление; Ас – контурная площадь; Rp - расстояние от линии выступов до средней линии; α – коэффициент, принимаемый равным 1/2 при упругом контакте и 1 при пластичном контакте;

tmи ν- параметры опорной кривой.

При контактировании цилиндрических или конических поверхностей, имеющих в поперечном сечении формы окружности и овала, объем зазора Vз между ними определяется по следующей зависимости

, (2)

, (2)

где d1- диаметр охватываемой или охватывающей деталей соединения не имеющих погрешностей; d2- размер наименьшей оси овальной формы погрешности контактирующих деталей;

m– пористость; в – ширина контакта соединения.

Ширину контакта соединения можно приближенно, но с достаточной для практического использования точностью, определить на основании решения контактной задачи Герца [4].

Кроме того дополнительным положительным фактором использования создаваемых промежуточных слоев являются их демпфирующие свойства, позволяющие минимизировать негативные действия динамических нагрузок в герметизирующем контакте [2].

Для создания защитно-герметизирующих промежуточных слоев в неподвижных разъемных соединениях гидравлических систем была предложена следующая технологическая схема их формирования.

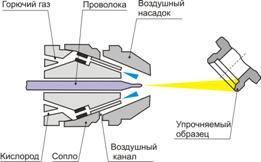

Вначале на охватывающую поверхность штуцера газотермическим способом наносится функциональный слой меди. Рекомендуемые режимы нанесения такого покрытия составляют: толщина покрытия 8-10 мкм; расстояние от сопла технологической установки до обрабатываемой поверхности 100 мм; температура струи 1050-1100°С и температура подложки 400°С. При этих режимах достигается достаточная прочность сцепления покрытия с подложкой и необходимая стабильность его структуры по различным показателям составляющих ее частиц наносимого материала.

Вторым возможным вариантом создания защитно-герметизирующего промежуточного слоя являлась фрикционная безабразивная обработка (ФАБО). При ее выполнении слой покрытия на штуцере создавался методом натирания на поверхность медесодержащего сплава например, латуни Л-62. Для интенсификации процесса натирания в зону взаимодействия образца и латунного прутка подавалась специальная активирующая среда. Ширина формируемой полосы последующего контактного взаимодействия составила 3-5 мм и определялась диаметром используемого прутка.

В обоих вариантах на охватываемую поверхность ниппеля рекомендуется наносить методом химического осаждения слой меди толщиной 2-4 мкм. Покрытие создается путем помещения рабочей части ниппеля в специальную ванну, которая заполнялась раствором следующего состава (г/л): сернокислая медь -10; серная кислота – 10. Этот раствор при температуре 15-25°С обеспечивает достижение скорости наращивания около 10 мкм/ч.

Принципиальная схема нанесения газотермического покрытия и общий вид используемого для этого устройства представлены на рисунке 1.

|

|

|

Рисунок 1 – Схема нанесения

газотермического покрытия а) и устройство для его нанесения б)

Рисунок 1 – Схема нанесения

газотермического покрытия а) и устройство для его нанесения б)

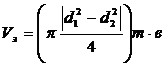

После нанесения указанных выше покрытий на функциональные поверхности деталей неподвижного разъемного соединения, осуществляется их приработка с приложением осевой нагрузки 20 – 30 Н. Для достижения аморфизации промежуточного слоя приработка осуществляется в среде глицерина 90% и уксусной ледяной кислоты 10% при возвратно-вращательном движении на 3-5 оборотов в каждую сторону и осциллирующем угловом перемещении с частотой 10-12 Гц на угол 3-5°. Схема выполнения приработки приведена на рисунке 2.

Рисунок 2 – Схема приработки герметизирующего неподвижного разъемного соединения

1-возвратно-вращательное перемещение; 2- осциллирующее движение; 3 - осевая нагрузка

После выполнения совокупности предлагаемых операций создания защитно-герметизирующего слоя достигаются следующие его функциональные параметры.

Покрытия, наносимые на контактирующие поверхности деталей, достаточно прочно закрепляются на них за счет действия адгезионных связей. В результате при приложении смещающей нагрузки срыв покрытия с материала подложки не происходит, а все относительные, как микро- так и макро перемещения реализуются во внутренних промежуточных слоях. При этом благоприятные условия эксплуатации достигаются при обеспечении аморфного состояния материала промежуточного слоя.

В связи с тем, что промежуточный слой, сформированный в результате

сочетания газотермического покрытия штуцера и химического покрытия ниппеля и

их совместной аморфизирующей приработки, является достаточно мягким и

пластичным, представляется возможность его дополнительной обработки методами

поверхностного пластического воздействия, которые позволяют формировать благоприятный

регулярный микрорельеф, имеющий разные высотные и шаговые показатели в

продольном и поперечном направлениях.

В связи с тем, что промежуточный слой, сформированный в результате

сочетания газотермического покрытия штуцера и химического покрытия ниппеля и

их совместной аморфизирующей приработки, является достаточно мягким и

пластичным, представляется возможность его дополнительной обработки методами

поверхностного пластического воздействия, которые позволяют формировать благоприятный

регулярный микрорельеф, имеющий разные высотные и шаговые показатели в

продольном и поперечном направлениях.

Нанесение такой шероховатости позволяет минимизировать возможность образования в контактной зоне соединения сквозных капилляров, способствующих утечке рабочих жидкостей и дегерметизации стыка.

Целесообразность использования предложенных способов герметизации подтверждена результатами лабораторных и натурных исследований, которые показали, что подобным образом можно существенно повысить надежность неподвижных разъемных гидравлических соединений строительных, дорожных и других технологических машин за счет увеличения герметичности и износостойкости.

Спилок использованных источников

1. Гаркунов Д. Н. Триботехника: Учебник для студентов втузов. – М.: Машиностроение, 1989. - 328 с.

2. Погонышев В. А. Повышение износостойкости восстановленных узлов трения сельскохозяйственных машин фрикционным нанесением пленок пластичных металлов. Автореф. дис…. докт. техн. наук.- Брянск, 2000. - 33 с.

3. Потеха В. Л. Трибодилатометрия. – Гомель: ГГТУ, 2000. - 374 с.

4. Основы трибологии (трение, износ, смазка): Учебник для технических вузов. 2-е изд. Перераб. И доп./ А.В. Чичинадзе, Э.Д. Браун, Н.А. Буше и др.; Под общ. Ред. А.В. Чичинадзе. – М.: Машиностроение, 2001.– 664 с.