ОСОБЕННОСТИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ ГУММИРОВАННЫХ ВАЛОВ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН

FEATURES TO MACHINING GUMMIROVANNYKH OF SHAFT BUMAGODELATELNYKH OF CARS

Мкртчян А.Ф., Музафаров Р.С.

(ФГБОУ ВПО «ИжГТУ имени М.Т. Калашникова», г. Ижевск, РФ)

Рассмотрены вопросы механической обработки гуммированных валов бумагоделательных машин.

Questions of machining of gummirovanny shaft of bumagodelatelny cars are considered.

Ключевые слова: механическая обработка, гуммированные валы, бумагоделательное машиностроение.

Keywords: machining, gummirovanny shaft, bumagodelatelny mechanical engineering.

Анализ результатов эксплуатационных показателей работы гуммированных валов указывает на то, что не все валы выходят из строя в результате естественного износа. Кроме износа, значительное число их считается непригодными к эксплуатации вследствие недостаточной усталостной прочности рабочей поверхности из-за расслоения, выкрашивания и т.д., как результат нарушения технологии обработки.

Установлено [1], что решающее влияние на прочностные характеристики рабочей поверхности валов, определяющие его технический ресурс, ремонтопригодность и другие качественные показатели, оказывает механическая обработка, как предварительная, так и окончательная.

Обработка гуммированных валов, облицованных мягкой резиной, при точении связана с известными трудностями [2], обусловленными упругими свойствами. Неправильный выбор геометрии режущего инструмента и режимов резания влечет за собой образование на обработанной поверхности трещин, бахромы и, вследствие этого наличие рваного рельефа.

В процессе обработки резина подвергается разнообразным статическим и динамическим многофакторным деформациям растяжения, сжатия, изгиба и т.д. Разнообразные условия обработки резины, особенно мягкой, а также влияние наследственности на эксплуатационные показатели вызывают необходимость изучения процесса стружкообразования, геометрии и формы режущего инструмента, его износа, различных явлений, сопровождающих процесс точения. Это необходимо еще и потому, что из публикаций, посвященных этому вопросу, нельзя сделать однозначного вывода о характере стружкообразования, и об особенностях износа инструмента при точении особенно мягкой резины.

Стружкообразование в значительной степени [3] определяет процесс резания в целом и его результаты. От процесса стружкообразования зависят силы резания, количество выделяющейся теплоты, точность и качество обработки, условия работы инструмента. Поэтому изучение закономерностей процесса стружкообразования имеет большое значение для обоснованного решения практических вопросов обработки резины резанием.

Обрабатываемая поверхность гуммированных валов представляет собой гетерогенную композицию, состоящую из собственно резины и различных наполнителей. Причем механические свойства (прочность, твердость и т.д.) наполнителей выше, чем у связующего материала – резины [2].

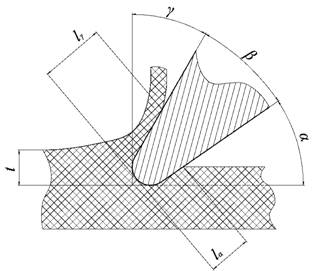

Можно предположить, что в момент врезания режущего инструмента в обрабатываемую поверхность, образованную резиной, происходит сжатие материала и увеличение площади взаимного контакта. С дальнейшим увеличением нагрузки при достижении критической величины происходит разрыв связей в материале и образование стружки (рис. 1).

После образования первого элемента стружки и его смещения вдоль передней поверхности клина происходит дальнейшее сжатие обрабатываемого материала и образование нового элемента стружки, который отделяется в тот момент, когда сила, действующая на резец, превысит силы внутреннего сцепления, причем разрушение происходит почти мгновенно, путем разрыва связей.

Как и при резании металла, при обработке резины точением образование стружки зависит от обрабатываемого материала, в том числе от количества и состава наполнителей, степени износа инструмента, его геометрических параметров и скорости резания.

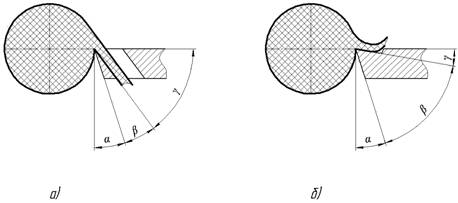

При обработке (рис. 2) мягкой резины с оптимальными углами резания, как правило, получается сливная стружка. Обработка резины средней и более высокой твердости точением сопровождается появлением стружки надлома или элементной.

Увеличение скорости резания обеспечивает более благоприятные условия стружкообразования.

Рисунок 1 - Принципиальная схема стружкообразования при свободном точении резины резцом

На рис. 1 приведена зона деформации, возникающая при свободном точении. Как видно, основные напряжения должны возникать в зоне сдвига, как впереди режущего лезвия инструмента, так и под ним, непосредственно в зоне упругого восстановления обработанной поверхности.

Рисунок 2 - Обработка резины: а) мягкой, б) твердой

Изучение характера износа инструмента показывает, что, перемещаясь относительно передней поверхности режущего клина, стружка не оказывает на него значительного давления, и не определяет износ инструмента.

Анализ полученных результатов позволил установить, что угол сдвига зависит от величины переднего угла g. Чем больше угол g=60°¸80° и, чем меньше угол заострения b=5°¸10°, тем меньше угол сдвига. Для мягкой резины угол сдвига составил 10°¸20°, а для резины средней твердости 40°¸50°.

При точении твердой и средней твердости резины срезаемый слой сдвигается, и под действием сил сопротивления задерживается на передней поверхности резца. Под действием контактных напряжений материал перед режущей кромкой сначала уплотняется, а затем наступает его смятие и хрупкое разрушение. Образуется трещина разрушения, которая располагается впереди режущей кромки. Природа этой трещины обусловлена наличием различного вида наполнителей и разрывом волокон резины.

Как показали исследования в области обработки станитовых валов [1], чем глубже будет трещина, тем меньше энергии надо будет затратить на отделение стружки, а отсюда передний угол g у резцов должен быть положительным.

Характерной особенностью обработки мягкой резины является то, что с увеличением переднего угла g уменьшаются затраты энергии на отделение стружки из-за уменьшения деформации впереди лежащего материала и преодоление сил трения по передней поверхности.

При малых и отрицательных значениях переднего угла g условия стружкообразования при обработке мягкой резины ухудшаются, и для ее отделения угол сдвига возрастает. Это приводит к большому перегибу отделяемой части – стружки относительно основного материала, образованию рваной поверхности и т.д.

Следует также отметить, что обрабатываемый материал в процессе резания испытывает деформацию, которая оказывает влияние на точность размеров и форму гуммированных валов.

Особенностью обработки мягкой резины является наличие существенного слоя сжатия, находящегося ниже линии среза, что приводит к интенсивному его упругому восстановлению. Это, в свою очередь, вызывает интенсивное изнашивание инструмента по задней поверхности, и является причиной появления погрешностей размеров.

Процесс трения по задней поверхности обусловлен наличием больших площадей контакта. Длина контакта по задней поверхности (рис. 1) может быть определена зависимостью:

ℓа=h3(cos a +Δt)sin(a - r), (1)

где h3 - износ резца по задней поверхности (на рис. 1 не показано); Δt - упругое восстановление материала; r - радиус округления режущей кромки (на рис. 1 не показано).

Анализ зависимости (1) показывает, что длина контакта по задней поверхности определяется упругими свойствами обрабатываемого материала и геометрическими параметрами инструмента, в том числе и его износом (h3), и практически не зависит от режимов резания.

Упругое восстановление материала с учетом геометрических параметров инструмента может быть определено зависимостью.

Δt = [r

(![]() )+

ℓаsinα - r[

)+

ℓаsinα - r[![]() ]К,

]К,

где ![]() - угол заострения; К

- коэффициент, учитывающий обрабатываемый материал, для мягкой резины К=1,2;

r - радиус округления режущей

кромки; ℓа - теоретически исходная длина

контакта (ℓа=h3

- угол заострения; К

- коэффициент, учитывающий обрабатываемый материал, для мягкой резины К=1,2;

r - радиус округления режущей

кромки; ℓа - теоретически исходная длина

контакта (ℓа=h3![]() -r).

-r).

Упругое восстановление и точность обработки зависит в основном от радиуса округления режущей кромки и угла заострения.

Действительный размер обрабатываемого обрезиненного валика будет:

Дд =Дисх -2(t-Δt),

где t - глубина резания.

Следовательно, для повышения точности обработки необходимо иметь инструмент с минимально возможным углом заострения, радиусом режущей кромки, изготовленного из высокоизносостойкого материала.

Список использованных источников

1. Лазаренко Т.П. Технология бумагоделательного машиностроения. - Л.: Машиностроение, 1988.- 296 с.

2. Коновалов Г.Н., Музафаров Р.С. Пути повышения производительности и качества абразивной обработки высокопрочных сталей// Совершенствование процессов обработки металлов резанием. - Ижевск: Удмуртия, 1978. - С. 40 - 43.

3. Постников В.В. и др. Процессы на контактных поверхностях, износ режущего инструмента, свойства обработанной поверхности/ Постников В.В., Шарипов Б.У., Шустер Л.Ш. - Свердловск.: Изд-во Уральского университета, 1988. - 224 с.