УПРОЧНЕНИЕ ЗУБЬЕВ КРУПНОМОДУЛЬНЫХ ШЕСТЕРЕН

Марусин В.В., Щукин В.Г. (ИТПМ СО РАН, г. Новосибирск, РФ)

Рассмотрены особенности поверхностного упрочнения зубьев крупномодульных шестерен методом высокоэнергетической индукционной обработки.

The features of surface hardening of teeth of large gear wheels by a method of a high-energy induction heat treatment are considered.

Ключевые слова: крупномодульные шестерни, высокоэнергетическая индукционная закалка зубьев

Keywords: Teeth of large gear wheels, high-energy induction hardening

Индукционная обработка стальных и чугунных деталей машин и оборудования является одним из базовых направлений в машиностроении. В ней различают традиционную индукционную низкоэнергетическую обработку, когда характерный уровень удельных мощностей составляет £ 1 кВт/см2, и высокоэнергетическую обработку при удельных мощностях (1-100) кВт/см2. В первом случае динамика нагрева и охлаждения детали таковы, что фазово-структурный состав детали определяется температурой и диаграммами состояния сплавов. Во втором случае, когда скорости процессов диффузионного массопереноса, фазообразования становятся сравнимыми со скоростями нагрева и охлаждения в слое металла, равновесный подход к анализу механизма процессов в слое становится неприменимым. Так, при нагреве слоя стали за время t £ 0.1 с оно становится сравнимым со временем превращения перлита в аустенит, что ведет к необходимости существенного перегрева слоя по сравнению с равновесной температурой Ас1 для данной стали. При скоростях нагрева и охлаждения более 103 К/с происходит смещение характеристических точек МН и МК, возникают метастабильные фазы и др. [1].

Скоростной нагрев поверхностного слоя (ПС) детали с последующим быстрым cамоохлаждением за счет теплоотвода в глубину основного металла приводит к образованию мелкозернистых структур с твердостью более 4000 МПа, в то время, как основная масса металла остается на уровне прочности и пластичности, характерном для горячекатаного (сырого) состояния. Из способов поверхностного упрочнения наиболее перспективны закалка с нагрева импульсным электронным пучком и высокочастотным электромагнитным импульсом (ВИЗ), с высококонцентрированного индукционного нагрева (ВКИН). Отличие этих методов от других заключается в том, что выделение энергии происходит во всем объеме ПС, и скорость нагрева его практически не зависит от теплопроводящих свойств материала. [2].

Важной задачей машиностроения является повышение ресурса работы крупномодульных шестерен и валов – шестерен. Рост цен на сортовые стали и изготовление таких деталей привел к тому, что стоимость шестерен достигает сотен тыс. руб. Их значительные габариты, масса, сложный профиль поверхности зуба делают задачу упрочнения зубьев проблематичной и часто такие шестерни отправляют на производство без упрочнения, «сырыми».

С небольшими низкомодульными шестернями дело проще. Их после изготовления подвергают термообработке. Предварительная термообработка проводится с целью улучшения обрабатываемости резанием, снятия внутренних напряжений. Структура стали после этого представляет собой крупнозернистый пластинчатый перлит с сеткой хорошо дифференцированного феррита. При использовании среднелегированных, среднеуглеродистых сталей термообработку ведут путем нагрева до 950 0С в течение (1-2) часов, выдержки при этой температуре в течение часа, охлаждения до 6000С в течение 10 минут, выдержки при этой температуре в течение 3 часов, охлаждения до 1000С в течение часа. Как видно, процесс термообработки многостадиен и сложен, применение его для закалки крупномодульных шестерен затруднительно [3]. Наиболее распространены поверхностная закалка зубьев таких шестерен методами газопламенной обработки и с нагрева ТВЧ, причем последний более производителен, менее трудоемок, более экономичен и экологичен. Однако при применении обычной ТВЧ - закалки, когда удельная мощность имеет порядок 1 кВт/см2, возникают проблемы поводок, роста вероятности скалывания зубьев и др. Для снижения этих факторов применяют различные подходы. Один из них – получение в упрочняемом слое содержания аустенита в пределах (35 – 50) %. Для повышения стойкости шестерен используют технологию получения периодического изменения твердости по высоте зуба (от 25-35 до 50 –55 ед. HRC) путем ТВЧ нагрева, водяного охлаждения и местного отпуска кольцевыми участками, получая сетку с изменением структуры от троостита отпуска до мартенсита отпуска.

Закалка с применением ВИЗ более технологична и проста. При этом последовательная («зуб за зубом») обработка зубьев на всю их длину проводится с помощью специальных индукторов с ферритовыми концентраторами, профиль индуктора определяется профилем зуба шестерни. Применение ферритовых концентраторов повышает достоинства обычной ТВЧ закалки, снижает ее недостатки. Повышение удельной ВЧ мощности в зоне обработки приводит к диспергированию зерна в поверхностном слое детали и образованию упрочняющих фаз. Кроме того, при ВИЗ требуемая для закалки мощность установки ниже, чем при традиционной ТВЧ закалке. Проблемами при ТВЧ закалке шестерен являются перегрев вершины зуба и возможность образования внутренних трещин. Первая проблема при ВИЗ-обработке решается применением специальной конструкции индукторов. Предупреждение образования закалочных трещин достигается путем оптимизации охлаждения зуба водой во время обработки.

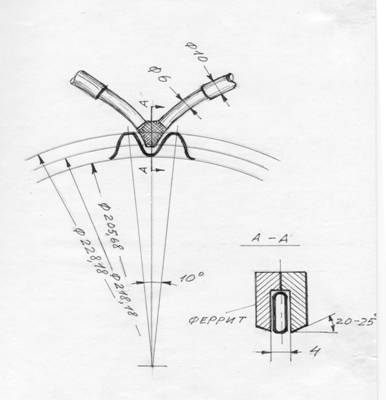

Головка индуктора (рис. 1) выполнена из медной трубки диаметром 6 мм и толщиной стенки 1 мм. Рабочая часть индуктора, непосредственно греющая поверхность зуба (внутренний виток) перед сборкой профилируется перед сборкой в специальном приспособлении до овала с размером по малой оси 4 мм. Внутренний виток повторяет профиль зуба шестерни с зазором между витком и поверхностью зуба (0,3 – 0,4) мм. Внешний виток индуктора повторяет профиль внутреннего витка с зазором между ними не менее 1 мм, в нижней части внешний виток профилируют до овала с размером по малой оси 4 мм. Затем осуществляют сборку ферритов. Исходная ферритовая сборка состоит из ряда колец с внешним диаметром 20 мм, внутренним диаметром 12 мм, шириной 5 мм и относительной магнитной проницаемостью 3000. В кольцах сделана прорезь шириной 4 мм для сборки ферритов на головке индуктора через узкие места пережатия.

Между внешним и внутренним витками индуктора помещается фторопластовая прокладка толщиной (0,3 – 0,5) мм.

В верхней части головки индуктора имеется петля, ее размеры определяются из требования близости комплексных сопротивлений индукционных головок для разных типоразмеров шестерен. Петля позволяет проводить корректировку зазора между индуктором и поверхностью зуба.

Рисунок 1 - Схема головки индуктора для закалки зубьев шестерен

Когда характерные размеры зубьев различных типов шестерен близки, закалка их проводится с применением одного индуктора. Масса индуктора с учетом токоподводящих водоохлаждаемых медных трубок диаметром 10 мм составляет не более 1 кг, активное сопротивление RH < 0,01 Ом, индуктивность L ~ 1 мкГн.

Конструкция индуктора для закалки шевронных низкомодульных шестерен приведена на рис. 2. Как видно из рисунка, закалка осуществляется по впадине. При переходе от одного типоразмера шестерни к другому необходимо соответственно заменить головку индуктора на нужную. За время многочасовой работы индукторы обеих конструкций показали свою надежность. Производительность процесса закалки достигала 700 см2 упрочненной поверхности зубьев за минуту.

Рисунок 2 - Схема индуктора для закалки зубьев шестерни – вала

Типовой режим упрочняющей ВИЗ – обработки шестерни из стали Ст50 (модуль 24, число зубьев – 23, длина каждого зуба –460 мм, масса шестерни – 725 кг):

- мощность ВЧ генератора - 40 кВт,

- рабочая частота ВЧ генератора - 440 кГц,

- скорость движения детали под индуктором - 1 см/с,

- зазор “индуктор – деталь” - (0,3 – 9,4) мм,

- расположение зубьев - горизонтальное,

- вариант упрочнения - неподвижный индуктор – подвижная деталь,

- высота закалки - 2/3 высоты зуба.

Измерения твердости по длине и высоте зубьев (до 50 измерений методом Лейба) на каждой боковой стороне показали, что если на вершине зубьев (закалка не предусматривается) средняя твердость HRC составила 23 ±1, то на левой и правой боковых поверхностях зубьев она достигала 53±3 и 52±3 соответственно. Твердость незакаленной стали ~ 20 HRC.

Время упрочнения одной такой шестерни составляет (1 – 2) часа, с учетом подготовительных операций (транспортировка, установка на манипулятор и др.) – до (3-4) часов, энергозатраты составляют до 50 кВтч.

Все вышесказанное относится к варианту упрочнения шестерни при горизонтальном расположении ее зубьев. При этом манипулятор обеспечивает надежное закрепление массивной детали, позиционирование зуба под индуктором, перемещение зуба при упрочнении под неподвижным индуктором на всю его длину, возврат шестерни в исходное положение, вращение ее с позиционированием следующего зуба, последующее его перемещение и т.д. Создание такого универсального (для ряда типоразмеров шестерен и валов – шестерен) устройства – непростая задача.

Другой путь решения задачи - упрочняющая ВИЗ – обработка в варианте «подвижный индуктор – неподвижная деталь». В этом процессе обработки шестерня располагается вертикально на столе, задача которого – вращать шестерню после обработки одного зуба на необходимый угол для установления последующего зуба в такой же позиции. Индуктор с согласующим устройством перемещается вертикально, питание к нему от ВЧ генератора поступает через гибкий фидер длиной до 10 м, работающий на частоте 440 кГц. Разработанная конструкция фидера обеспечивает передачу активной мощности до 100 кВт при токе нагрузки до 100 А и напряжении на нагрузке до 1000 В. Измерения показали, что полная проводимость индуктора имеет практически индуктивный характер, величина индуктивной проводимости больше активной составляющей в ~ 10 раз, т.е. ток индуктора достигает ~ 1000 А.

Для исключения замыкания реактивного тока нагрузки через фидер между фидером и индуктором включено согласующее конденсаторное устройство. Тепловые потери в фидере – не более 3 кВт, масса фидера не более 5 кг/м, согласующего устройства – не более 3 кг. Общее сопротивление фидера R и продольная индуктивность L равны соответственно R=(0,3±0,05) Ом и L= (2,8 ±0,2) мкГн.

Cписок использованных источников

1. Поляк М.С. Технология упрочнения. – М.: Машиностроение, 1995. – Т.1, 2. – 1520 с.

2. Солоненко О.П., Алхимов А.П., Марусин В.В. и др. Высокоэнергетические процессы обработки материалов. - Новосибирск: Наука, 2000. – 425 с.

3. Головин Г.Ф., Замятнин М.М.. Высокочастотная термическая обработка. – Л.: Машиностроение, 1990. – 300 с.