исследование износостойкости покрытий,

сформированных холодным газодинамическим

напылением

INVESTIGATION OF WARE RESISTANCE OF COATINGS, FORMED BY COOL GAS DYNAMIC SPRAYING

Кузнецов Ю.А., Кошелев В.А. (ФГБОУ ВПО ОрелГАУ, г.Орел, РФ)

Kuznetsov Y., Koshelev V. (Orel State Agrarian University, Orel, Russian Federation)

Приведены результаты исследований износостойкости покрытий, сформированных холодным газодинамическим напылением.

The results of investigation of ware resistance of coatings formed by cool gas dynamic spraying are given.

Ключевые слова: холодное газодинамическое напыление, покрытие, износостойкость, смазка.

Кeywords: cool gas dynamic spraying, coating, ware resistance, lubrication.

Исторически возникновение способа сверхзвукового газодинамического напыления (ГДН) можно связать с обнаружением советскими учеными (А.П. Алхимовым , В.Ф. Косаревым и А.Н. Папыриным) в середине 80-х годов 20-го века эффекта закрепления металлических частиц на лобовой поверхности преграды при ее обтекании сверхзвуковым двухфазным потоком [1]. Сущность открытия заключалась в том, что была установлена некоторая пороговая скорость, при которой холодные напыляемые частицы образовывали плотное покрытие. Названный авторами методом «холодного» газодинамического напыления, этот способ формирования покрытий за счет высокой кинетической энергии нерасплавленных металлических частиц в настоящее время известен в мире как «Cold Spray» («холодное напыление»).

Необходимо отметить, что в наиболее распространенных газотермических способах нанесения покрытий для их формирования из потока частиц необходимо, чтобы падающие на основу частицы имели высокую температуру, обычно выше температуры плавления материала. При газодинамическом напылении, это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой основой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью [2,3].

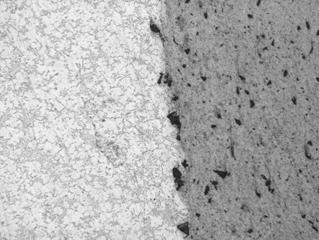

На рис. 1, в качестве примера, представлена микроструктура покрытия, полученного холодным ГДН на стальной основе.

Износостойкость является одной из важнейших эксплуатационных характеристик напыленных покрытий.

Для исследования износостойкости покрытий полученных «холодным» газодинамическим напылением были выбраны металлические порошки производства Обнинского центра порошкового напыления на основе алюминия (А-80-13), никеля (N3-00-02) и меди (C-01-11). Напыление покрытий на образцы (диски) производили на установке «ДИМЕТ-403». Толщина напыленных покрытий составляла 0,3 мм; рабочую поверхность шлифовали до чистоты Ra = 0,8. Контробразцы (колодки) изготавливали из чугуна СЧ 21 ГОСТ 1412.

|

|

|

Рисунок 1 – Микроструктура покрытия, сформированного ГДН на стальной основе: 1– стальная основа; 2 – покрытие, напыленное порошком А-80-13. Увеличение ×200 |

Сравнительную износостойкость поверхностей образцов исследовали в условиях граничной смазки на машине трения ИИ 5018 (рис. 2) по схеме «колодка-ролик» (рис. 3).

|

|

|

Рисунок 2 – Общий вид машины трения ИИ-5018 |

Условия граничной смазки при испытаниях обеспечивали равномерной подачей к поверхности трения веретенного масла. Для ускорения изнашивания в рабочую жидкость добавляли абразив, приготовленный из кварцевого песка с дисперсностью 3 мкм. Концентрация абразивного материала составляла 0,14 % по массе масла. Продолжительность испытаний составляла 60 часов.

|

|

|

Рисунок 3 – Схема испытаний образцов на изнашивание: 1 – контробразец (колодка); 2 – дозирующий кран; 3 – электродвигатель, 4 – мешалка; 5 – резервуар для смазочного материала; 6 – диск |

Значения износа колодки и ролика определяли гравиметрическим методом, с использованием весов ВЛР-200.

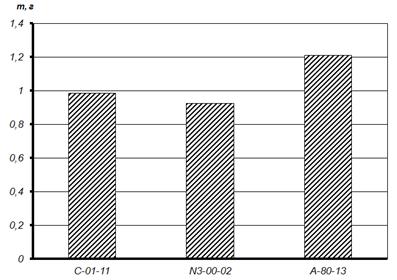

Результаты проведенных исследований представлены на рис. 4.

|

|

|

Рисунок 4 – Результаты сравнительных испытаний покрытий на изнашивание на машине трения ИИ 5018 |

Было установлено, что покрытия, полученные из порошка марки N3-00-02, обладают самой высокой износостойкостью. Самую низкую износостойкость имеют покрытия, сформированные из порошка А-80-13.

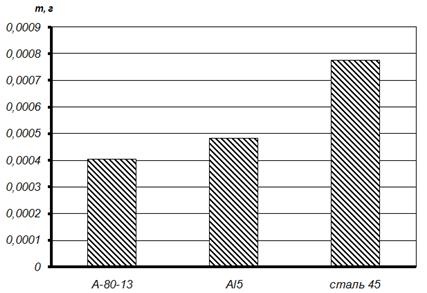

На рис. 5, представлены результаты исследований износостойкости покрытий, полученные с помощью установки ИМ-01 с использованием плоских образцов, изготовленных из стали 08ПС. На данных образцах «холодным» ГДН были сформированы покрытия из порошка А-80-13. Для сравнительных испытаний использовались образцы, изготовленные из алюминиевого сплава АЛ5 и стали 45. Анализ представленных данных показывает, что износостойкость покрытия из металлического порошка А-80-13, примерно соответствует износостойкости сплава АЛ5 и в 1,6….1,8 раза выше износостойкости стали 45.

|

|

|

Рисунок 5 – Результаты сравнительных испытаний на изнашивание на установке ИМ-01 |

Таки образом, покрытия, полученные сверхзвуковым «холодным» ГДН обладают достаточно высокой износостойкостью и в ряде случаев могут быть рекомендованы для восстановления изношенных деталей.

Список использованных источников

1. Алхимов, А.П. Холодное газодинамическое напыление. Теория и практика [Текст] / А.П. Алхимов, С.В. Клинков, В.Ф. Косарев. – М.: ФИЗМАТЛИТ, 2010. – 536 с.

2. Каширин, А.И. Метод газодинамического напыления металлических покрытий: развитие и современное состояние [Текст] / А.И. Каширин, А.В. Шкодкин// Упрочняющие технологии и покрытия.- №12.- 2007.- С.22-32.

3. Кузнецов, Ю.А. Инновационные способы газотермического напыления покрытий. Монография. [Текст] / Ю.А. Кузнецов, В.В. Гончаренко, К.В. Кулаков. – Орел: изд-во ОрелГАУ, 2011. – 124 с.