МОДЕЛИРОВАНИЕ ХОЛОДНОГО ШТУЧНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС ИЗ СПЕЧЕННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ

MODELLING OF TEETH ROLLING FOR SINTERED TOOTHED WHEELS

Кривко М.С. (КубГТУ, г. Краснодар, РФ)

Krivko M. S. (Kuban State Technological University, Krasnodar, Russia)

Рассмотрены результаты моделирования процесса накатывания зубьев зубчатых колес из спеченных порошковых материалов.

The results of modelling the processes of teeth rolling for sintered toothed wheels are stated in the given paper.

Ключевые слова: порошковая металлургия, зубчатые колеса, холодное накатывание.

Keywords: powder metallurgy, toothed wheels, cold rolling.

Спеченные порошковые материалы, получаемые методами порошковой металлургии, находят все более широкое применение в современной технике. В частности, зубчатые колеса, изготовленные из металлических порошков, используются при массовом производстве узлов автоматических коробок переключения передач легковых автомобилей, деталей двигателя. В условиях массового производства технологии порошковой металлургии позволяют значительно снизить затраты времени на обработку и повысить производительность, сохраняя коэффициент использования материала на высоком уровне.

В общем виде типичный технологический процесс порошковой металлургии состоит из следующих этапов:

- смешивание порошков для получения однородной шихты;

- формование;

- спекание;

- финишная обработка (в случае необходимости).

Несмотря на значительные технологические преимущества, отличительной особенностью порошковых материалов является наличие в объеме готовой детали пор, снижающих механические свойства изделия. Пористость распределена по объему изделия неравномерно, при этом распределение пористости зависит от множества факторов, таких как схема формования и режим спекания, которые подробно рассмотрены в научной литературе.

В отечественной и зарубежной промышленной практике при изготовлении зубчатых колес методами порошковой металлургии наибольшее распространение получили способы горячей обработки давлением, одним из которых является горячая штамповка. Этот способ отличается высокой производительностью, позволяя получать готовые зубчатые колеса с требуемыми конструктивными особенностями, и, при отсутствии специальных требований к чистоте зубчатой поверхности, не требующими последующей механической обработки.

Способ горячего формообразования спеченных изделий с продольными выступами, в том числе зубчатых колес, рассмотрен Миргородским И. В. [1]. С помощью этого способа можно получать бездефектные изделия, при этом для формообразования требуется приложить значительно меньшие усилия. Сущность способа заключается в нагревании и продавливании заготовки через матрицу, имеющую выступы и впадины, соответствующие требуемому профилю.

Для повышения качества изделий применяется так же холодное калибрование профильными роликами предварительно сформованных и спеченных зубчатых колес. Способ заключается в том, что калибрующие профильные ролики вводятся в зацепление с изготовленным зубчатым колесом, при этом роликам сообщается радиальная подача. Этот способ позволяет достичь высоких показателей чистоты поверхности при высокой точности зубчатого профиля. Результаты зарубежных исследований показывают, что для получения качественных зубчатых колес немаловажную роль играют параметры калибрующего инструмента, такие как величина смещения исходного контура и количество зубьев [2].

Рассмотренные способы изготовления спеченных зубчатых колес предусматривают горячее формообразование рабочих элементов. Преимуществом горячего формообразования является возможность изготовления зубчатых колес крупного модуля. Для компактных материалов эта величина достигает 5 мм при накатывании с осевой подачей инструмента (прутковое накатывание) и 10 мм при накатывании с радиальной подачей инструмента (штучное накатывание). Однако недостатками горячего формообразования являются изменения размеров формообразующего инструмента, что необходимо учитывать при проектировании процесса, структурные изменения материала заготовки вследствие нагрева, энергетические затраты на нагрев и использование специализированного нагревательного оборудования.

Холодное накатывание биметаллических зубчатых колес с внутренним зацеплением рассмотрено в работе [3]. Способ заключается в том, что формообразующий инструмент, представляющий собой профильные ролики, вводится в зацепление с внутренней цилиндрической поверхностью спеченной заготовки. Ролики внедряются в заготовку на определенную величину, соответствующую требуемому профилю зубчатого колеса. Для биметаллических зубчатых колес с внутренним зацеплением такой способ показал свою эффективность.

Холодное формообразование рабочих элементов позволяет отказаться от использования нагревательного оборудования, исключить энергетические затраты на нагрев, не учитывать влияние структурных изменений материала заготовки и температурные изменения размеров инструмента. Но важнейшим преимуществом является возможность получать более точную геометрию и высокий класс шероховатости без применения финишных операций за счет упрочненного поверхностного слоя. Степень поверхностного упрочнения материала зубчатого колеса, полученного холодным накатыванием, выше, при этом остаточные напряжения в поверхностных слоях зубьев позволяют использовать такие передачи с более высокими нагрузками до 20% [4]. Недостатком холодного формообразования является ограничение величины модуля зубчатого колеса. Для компактных материалов эта величина ограничена 1,5 мм при прутковом накатывании.

Существует три схемы накатывания, различающиеся взаимным расположением и перемещением заготовки и формообразующего инструмента:

- накатывание с радиальной подачей накатных роликов (штучное накатывание);

- накатывание с аксиальной (осевой) подачей накатных роликов (прутковое накатывание);

- накатывание с тангенциальной подачей формообразующего инструмента (накатывание плоскими плашками).

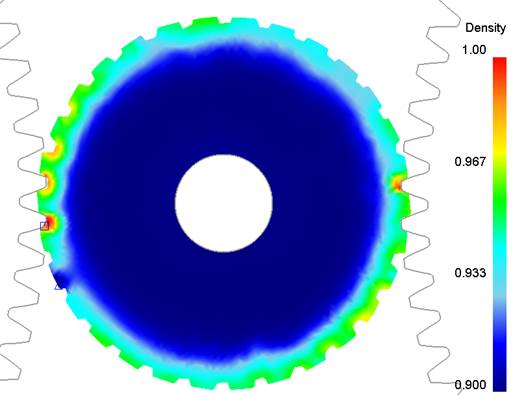

Для определения возможности получения упрочненного поверхностного слоя материала при накатывании с радиальной подачей было проведено численное моделирование процесса. В качестве материала использовался A355, выбор которого обусловлен хорошей обрабатываемостью получаемых прессовок в сочетании с приемлемыми показателями твердости и прочности. Моделирование проводили для зубчатого колеса с m = 1 мм, z = 30, заготовка под накатывание имела относительную плотность 90% и диаметр 30 мм. В качестве формообразующего инструмента были выбраны два накатных ролика такого же модуля и z = 90. На рисунке 1 показано распределение плотности материала полученного зубчатого колеса.

Рисунок 1 – Распределение плотности материала накатанного зубчатого колеса

На рисунке 1 можно видеть, что на поверхности заготовки образовался поверхностный слой повышенной плотности. Области наибольшей плотности находятся во впадинах накатываемого зубчатого колеса в зоне контакта накатного ролика с заготовкой.

Необходимо отметить, что по мере выхода заготовки из контакта с накатником плотность поверхностного слоя снижается. Это можно объяснить наличием упругого последействия, заключающемся в увеличении размеров порошковой прессовки после снятия нагрузки. Необходимо учитывать это явление при проектировании технологического процесса холодного накатывания зубчатых колес на порошковых материалах, в частности, при проектировании формообразующего инструмента. Установление закономерностей, описывающих зависимость размеров и конструкции инструмента от упругого последействия порошкового материала требует дополнительных исследований.

Проведенный численный эксперимент показал, что холодное накатывание с радиальной подачей накатных роликов позволяет получать зубчатые колеса с упрочненным поверхностным слоем. В то же время, рассмотренный процесс имеет существенные особенности, такие как явление упругого последействия, что требует дальнейших исследований.

Список использованных источников

[1] Миргородский И.В. Разработка метода горячего формования порошковых изделий с продольными выступами и повышенными свойствами материала. Автореферат. -Новочеркасск, 1994.

[2] Klocke, F., Gorgels, C., Graser, E. Study of Tool Design for Surface Densification of PM Gears / Euro PM 2011, Florence, 2011.

[3] Каран А. Д. Холодное накатывание зубчатых и шлицевых профилей внутреннего зацепления на спеченных порошковых биметаллических заготовках. – Диссертация на соискание ученой степени кандидата технических наук.- Санкт – Петербург, 2005.

[4] Мазуренко, Ю.П. Холодное накатывание зубчатых венцов цилиндрических колес / Ю.П. Мазуренко. -Львов, 1980.