МОДЕЛИРОВАНИЕ ИЗНОСА МАНЖЕТНЫХ УПЛОТНЕНИЙ ДЛЯ ВРАЩАЮЩИХСЯ ВАЛОВ

MODELLING OF THE SEAL ABRASION FOR ROTATING SHAFTS

Журавлева С.Н. (КубГТУ, г. Краснодар, РФ)

Zhuravleva S.N.(The Kuban state technological university)

Рассмотрены вопросы моделирования износа манжетных уплотнений

Theory for the modeling of the seal abrasion

Ключевые слова: моделирование, упрочнение, износостойкость

Keywords: modelling, strength, abrasion.

Резиновые манжетные уплотнения для вращающихся валов устанавливаются на вал с натягом. При этом рабочая кромка вместе с прилегающими эластичными элементами уплотнения подвергается сложным деформационным процессам. В большей мере подвергаются кольцевому растяжению периферийные участки рабочей кромки. В условиях линейной деформации при контакте рабочей кромки с валом происходит некоторая ориентация молекулярных связей, без упрочнения поверхностной структуры резины. Известно, что с увеличением модуля упругости резины повышается ее износостойкость [1].

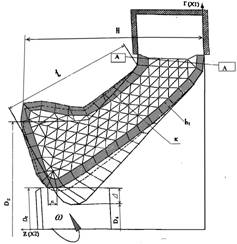

Для проведения исследований износостойкости манжетного уплотнения с поверхностным упрочнением разработана физико-математическая модель, которая представлена как тело вращения конической формы с осесимметричным нагружением в цилиндрической системе координат (рисунок 1). Числовые значения координат вершин треугольных конечных элементов вводились в глобальную матрицу с учетом коэффициента увеличения, а размер слоев внутренних конечных элементов и толщины упрочненного поверхностного слоя h составил 0,3 мм (рисунок 1,б). Такая модель манжеты имеет неоднородные физико-механические свойства по сечению при достаточной эластичности внутренних элементов манжеты и повышенной поверхностной твердости.

|

|

а) расчетная схема б) радиальное сечение

Рисунок 1– Модель манжетного уплотнения

На основе этой модели создана многофункциональная программа «Мangeta», которая позволяет вводить в начальные условия модели параметры как с постоянным модулем упругости Е0, так и при переменной величине упрочненного слоя в виде зависимости Еi = Е0·еh при h = Δ.

По этой программе смоделирован на ЭВМ процесс деформирования резинового уплотнения при монтаже его на вал и процесс трения рабочей кромки о вал, где определяющие уравнения решались с использованием методов линейной теории упругости в вариационной постановке, а контактная задача решалась на базе принципа возможных перемещений с помощью метода конечных элементов в матричной форме. Введение ряда ограничений, применение методов аппроксимации и линеаризации позволило решать на ЭВМ поставленную задачу, связанную с износом рабочей кромки манжетного уплотнения [2].

Так в качестве расчетного режима работы рассматривался стационарный (установившийся), равновесный режим, который с наибольшей вероятностью позволяет оценить процесс износа манжетного уплотнения. Значения расчетных параметров вводились в пределах эксплуатационного ресурса манжетного уплотнения 3000 часов при постоянной температуре и отсутствии давления уплотняемой среды, с изменением радиального натяга Δ от 0,1 до 1,5 мм, ширины зоны контакта рабочей кромки аi от 0,2 до 1мм, диаметра вала Dв от 20 до 100 мм, модуля упругости Е от 7 до 28 МПа, скорости скольжения от 0,1 до 3 м/с и величины упрочненного периферийного слоя h от 0,1 до 0,3мм.

На основе анализа результатов расчета,

полученных при решении контакт- ной задачи методом конечных элементов,

установлено, что при вращении вала касательные напряжения τ на поверхности трения рабочей кромки манжеты в радиальном

сечении распределяются по нормальному закону, который выражается

уравнением τ= а· f ·Е0,63 ·![]() [3].

[3].

По разработанной программе решена обратная задача, когда для обеспечения условий герметизации уплотнения по заданной величине касательного напряжения τ и установленному радиальному натягу Δ определялась расчетная величина статического модуля упругости резины Е. Используя полученные расчетные данные, путем аналитической систематизации, получена формула, определяющая показатель объемного износа рабочей кромки манжетного уплотнения α

α = ![]() ,

,

где ε = ( τ /Еi) – относительное сближение контактирующих поверхностей;

β1 = (Δ/а) – отношение эксплуатационных параметров;

β2 = (Dв +0,3Δ)/Dв – отношение конструкционных параметров;

τ - касательные напряжения в узлах конечных элементов, МПа;

Δ - радиальный натяг после монтажа манжеты на вал, м;

а– ширина зоны контакта, м;

Dв - диаметр вала, м;

Еi - статический модуль упругости резины, МПа;

v – скорость скольжения на поверхности трения, м/с;

Результаты проведенных исследований показывают, что касательные напряжения τ в узлах конечных элементов, расположенных в зоне контакта рабочей кромки с валом, имеют максимальную величину и одинаковую направленность, а с шириной зоны контакта связаны зависимостью τ = 0,35/а0,8. Величина касательного напряжения изменяется от максимума в начальный период с последующей тенденцией уменьшения за счет износа рабочей кромки.

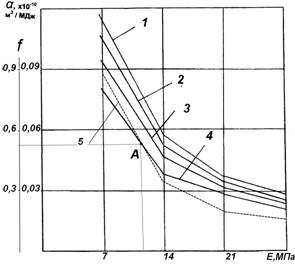

Увеличение статического модуля упругости резины Е в условиях стационарного процесса трения приводит к значительному снижению износа рабочей кромки манжетного уплотнения (рис. 2, график 1). Однако, при изготовлении манжетных уплотнений с большим модулем упругости, увеличивается общая жесткость элементов манжетного уплотнения и уменьшается их эластичность, что нежелательно. В этих условиях лучшие механические характеристики имеют уплотнения с поверхностным упрочнением [4].

Проведенные расчеты показывают, что с увеличением статического модуля упругости уменьшается величина относительного сближения контактирующих поверхностей – симплекс (τ /Е). При тангенциальных перемещениях уменьшение относительного сближения оказывает влияние на стабильное непрерывное формоизменение третьего тела на поверхности трения и на существенное снижение числа разрываемых молекулярных связей и формирования новых связей, как в третьем теле, так и в наиболее деформируемой поверхности контакта рабочей кромки. Кроме того снижаются процессы механического взаимодействия в деформируемых элементах манжетного уплотнения. Уменьшение величины относительного сближения ведет к снижению молекулярной составляющей коэффициента трения, а минимальное реологическое сопротивление за счет участия в контакте третьего тела снижают обобщенную характеристику коэффициента трения.

Анализ изменения симплекса β1= (Δ/а) показывает, что оба параметра имеют текущее значение по времени эксплуатации t. В начальный период величина β1 имеет максимальное значение, так как Δ=max, а а=min. С увеличением t величина β1 уменьшается. Для данной модели получена эмпирическая зависимость а=0,25·Δ-0,8. Между этими параметрами существует слабая обратная корреляционная связь.

Корреляционный анализ показывает, что симплекс β2 и скорость скольжения v в рассматриваемом диапазоне числовых величин оказывают слабое влияние на изменение показателя износа рабочей кромки манжетного уплотнения.

На рисунке 2 приведены графики показателя износа рабочей кромки манжетного упрочнения в зависимости от изменения статического модуля упругости резины. Так график 1 представляет характер изменения показателя износа рабочей кромки манжетного уплотнения без упрочнения, когда Е0=соnst. При увеличении модуля упругости во всем рассматриваемом диапазоне прослеживается существенное снижение показателя износа. Так, при увеличении статического модуля упругости Е0 в 4 раза, в такой же пропорции снижается показатель износа.

Анализ результатов расчета позволяет

заключить, что на поверхности контакта величина

коэффициента трения находится в обратно пропорциональной зависимости от

статического модуля упругости и выражается эмпирической формулой f =

11/ ![]() .

Характер этой зависимости представлен на рисунке 2, графиком 5.

.

Характер этой зависимости представлен на рисунке 2, графиком 5.

Рисунок 2 – Графики изменения показателя износа рабочей кромки манжетного уплотнения и коэффициента трения в зависимости от величины статического модуля упругости: 1– при Ео = соnst; 2– при Еi = Ео·е0,1; 3 – при Еi=Ео·е02; 4 – при Еi =Е0·е0,3; и 5 – график изменения коэффициента трения f.

Расчеты показывают, что наибольший темп снижения износа просматривается, когда Е0 изменяется в пределах от 7 до 14 МПа. В других диапазонах изменения Е0 интенсивность износа уменьшается.

Использование в расчетной модели манжетного уплотнения поверхностного упрочнения приводит к снижению темпа износа во всем рассматриваемом диапазоне изменения статического модуля упругости. Так при величине упрочняемого слоя до 0,3 мм износ уменьшается в среднем на 30% (рис.2, график 4). При увеличении Еi свыше 14 МПа темп снижения износа уменьшается. С уменьшением величины упрочняемого слоя до 0,1… 0,2 мм износ снижается в среднем не более чем на 20% (рис.2, графики 2 и 3).

Решение обратной задачи позволило установить, что в рассматриваемых условиях оптимальную величину статического модуля упругости резины для эластичных элементов целесообразно выбирать в пределах от 7 до 12 МПа (левее точки А на рис 2), а статический модуль поверхностного упрочняемого слоя должен быть более 14 МПа.

Исследования, проведенные на разработанной физико-математической модели манжетного уплотнения, показывают, что поверхностное упрочнение при толщине слоя равной радиальному натягу приводит к снижению износа рабочей кромки до 30% и позволяют прогнозировать увеличение сроков гарантированной герметизации уплотнений с 3 до 4 тысяч часов.

Список использованных источников

1. Лукомская, А.И. Основы прогнозирования механического поведения каучуков и резин [Текст]/ А.И.Лукомская, В.Ф. Евстратов. - М.:Химия, 1975. – 360 с.

2. Браун Э.Д. Моделирование трения и изнашивания в машинах [Текст] / Э.Д. Браун, Ю.А. Евдокимов, А.В. Чичинадзе. – М.: Машиностроение, 1982. – 191с.

3. Журавлева, С.Н. Влияние относительного сближения трущихся поверхностей манжетных уплотнений и вращающихся валов на изменение радиального натяга и работы трения (статья) Печ. Депонирована в ВИНИТИ 16.10.2007г. №965-В2007. -10 с.

4. Журавлева С.Н. Уплотнение вращающегося вала. Патент РФ, № 2117839, F16 J 15/32.1998 г.