ПОВЫШЕНИЕ ТВЕРДОСТИ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ

Барчуков Д.А., Лаврентьев А.Ю., Зубков Н.С. (ТвГТУ, г. Тверь, РФ)

Barchukov D.A., Lavrentyev A.U., Zubkov N.S. (Tver State Technical University, c. Tver, RF)

Рассмотрены вопросы повышения твердости наплавленных быстрорежущих сталей поверхностным пластическим деформированием.

The results of studying of increase of hardness of welding high speed steel by surface plastic deformation.

Ключевые слова: наплавленная быстрорежущая сталь, поверхностное пластическое деформирование, остаточный аустенит, микротвердость

Keywords: high speed steel, surface plastic deformation, retained austenite, microhardness

Повышение эксплуатационных характеристик и сокращение расхода быстрорежущих сталей при производстве инструмента различного назначения является актуальной проблемой мирового уровня, поскольку эти стали составляют более 2/3 мирового объема инструментальных материалов.

Перспективным направлением повышения эксплуатационных характеристик является дальнейшее измельчение зерна, эвтектических карбидов и упрочнение основной структурной составляющей быстрорежущей стали мартенсита за счет увеличения концентрации углерода и легирующих элементов в твердом растворе, сохранения этой концентрации при термической обработке и упрочнения мартенсита высокодисперсными карбидами и интерметаллидами. Добиться эффективного сокращения расхода быстрорежущих сталей при производстве инструмента можно при применении наплавки [1].

Измельчение первичных эвтектоидных карбидов и зерна стали методами порошковой металлургии позволяет качественно повысить эксплуатационную стойкость инструмента в 2-5 раз и, в том числе, в сравнении с инструментом из твердых сплавов [2].

Эффективного измельчения зерна до наноразмерного уровня и повышения механических и эксплуатационных свойств быстрорежущих сталей достигают пластическим деформированием в области низких температур при интенсивном деформационном воздействии импульсами ультразвуковой частоты в результате которого на поверхности и в проповерхностных слоях формируется нанодисперсная структура [3].

Работа посвящена исследованию влияния поверхностной пластической деформации наплавленной быстрорежущей стали на повышение твердости наплавленного металла металлорежущего инструмента. Современные процессы наплавки высоколегированных инструментальных сталей (дуговая плавящимся электродом в среде защитных газов, плазменная дугой прямого действия обратной полярности, плазменно-порошковая, лазерная и др.) достаточно перспективны в плане дальнейшего измельчения зерна стали вплоть до наноуровня, повышения концентрации углерода и легирующих элементов в твердом растворе, сокращения расхода стали при производстве инструмента различного назначения.

При заданном термическом цикле наплавки становится возможным получение наплавленного металла в закаленном состоянии с концентрацией углерода и легирующих элементов в твердом растворе, превышающей соответствующую концентрацию в деформированной закаленной стали. Трехкратный высокотемпературный отпуск наплавленной быстрорежущей стали позволяет повысить твердость до значений, характерных для термически упрочненных деформированных сталей.

Применение трехкратного высокотемпературного отпуска наплавленных заготовок инструмента с целью снижения содержания остаточного аустенита в наплавленном металле однозначно нельзя признать оптимальным решением. В ряде случаев такой отпуск разупрочняет металл корпуса инструмента, выполненного из среднеуглеродистой или низколегированной стали и имеющего высокую прочность после закалки и низкотемпературного отпуска. При назначении режимов отпуска приоритет отдается снижению концентрации углерода и легирующих элементов в остаточном аустените и его превращению при охлаждении с температур нагрева при отпуске.

Основной структурной составляющей быстрорежущих сталей, определяющей уровень механических и эксплуатационных свойств, является мартенсит и приоритет при выборе способов и режимов упрочнения следует, в первую очередь, отдавать ему. Учитывая, что уровень механических и эксплуатационных свойств мартенсита определяется концентрацией углерода и легирующих элементов в твердом растворе режимы высокотемпературного отпуска не должны вызывать разупрочнения мартенсита за счет снижения в твердом растворе углерода.

В работе сделана попытка добиться превращения аустенита не процессами высокотемпературного отпуска, а поверхностным пластическим деформированием (ППД) наплавленного металла при его наплавке на стадии охлаждения в интервале проявления сверхпластичности при мартенситном превращении аустенита [4]. Предполагали, что наплавленный металл на момент начала мартенситного превращения имеет достаточно пластичную структуру аустенит + карбиды и при мартенситном превращении пластичность будет возрастать в результате перестроения кристаллической решетки [5]. Следовательно, интенсивное деформирование должно приводить к практически полному превращению аустенита в мартенсит деформации, что позволяет сохранить высоколегированным мартенсит, отказавшись от выполнения трехкратного высокотемпературного отпуска. В этом случае концентрация углерода и легирующих элементов в мартенсите будет определяться химическим составом стали, условиями кристаллизации и дальнейшего охлаждения наплавленного металла в высокотемпературной области.

Образцы под наплавку изготовляли из полосы 5´25 мм (сталь 30ХГСА, sт = 830 МПа, ГОСТ 103-76). Для наплавки дугой прямого действия в среде защитного газа аргона использовали порошковую проволоку марки ROBODUR K AR (C=1-1,2%; Cr=5%; Mo=7,6%; Nb=2,5%; W=2,2%; V=1,1%) диаметром 1,2 мм. Для получения наплавленного металла в закаленном состоянии были выбраны следующие рассчитанные параметры режима наплавки: I=180 A; U=21 В; Vн = 10, 2 м/час.

Охлаждение выполняли на воздухе. Температурный интервал поверхностного пластического деформирования первой группы образцов, определяемый пирометром инфракрасным Т1315, составил (Мн+80) °С - 60 °С. В указанных пределах начинается мартенситное превращение наплавленного металла. Вторую группу образцов деформировали поле их полного охлаждения до комнатных температур.

Деформирование осуществляли перфоратором GBH 5-40 Professional при перемещении бойка в направлении, перпендикулярном наплавленному валику.

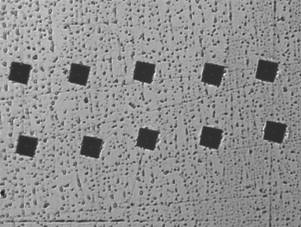

После проведения наплавки и ППД образцы разрезали на отдельные фрагменты для получения шлифов с целью приготовления шлифов и измерения микротвердости (рис.1а).

Значения микротвердости определяли на приборе для измерения микротвердости ПМТ-3 согласно ГОСТ 9450-76 «Измерение микротвердости вдавливанием алмазных наконечников» (нагрузка на пирамиду - 0,1 кГ), начиная с поверхности, до глубины 350 мкм через каждые 50 мкм (рис.1б).

|

|

|

|

а) |

б) |

Рисунок 2 – Образцы наплавленной быстрорежущей стали после ППД (а) и измерения микротвердости по глубине наплавленного металла (б)

Результаты измерения микротвердости указывают на ее повышение в результате выполнения поверхностного пластического деформирования в интервале температур мартенситного превращения, как на поверхности (рис.3), так и в поверхностном слое вплоть до 350 мкм. Увеличение микротвердости наплавленной быстрорежущей стали, деформированной в интервале температур (Мн+80) °С - 60 °С, относительно образцов, подвергнутых ППД при комнатной температуре, составило 120-150 HV, а относительно образцов, не подвергнутых ППД – до 280-300 HV.

Рисунок 3 – Значения микротвердости наплавленной быстрорежущей стали после выполнения ППД и без его выполнения

Выводы

Поверхностное пластическое деформирование наплавленного металла в процессе наплавки на стадии охлаждения в температурном интервале сверхпластичности при мартенситном превращении аустенита позволяет повысить его твердость до 880-900 HV и отказаться от выполнения трехкратного высокотемпературного отпуска.

Список использованных источников

1. Переплетчиков Е.Ф., Рябцев И.А. Плазменно-порошковая наплавка режущего инструмента // Сварочное производство.- 2008. - № 11.

2. Абрамов А.А., Самойленко Л.С., Гиршов В.Л. Порошковые инструментальные стали с дисперсной структурой // Металлообработка.- 2008. - № 4(46). – с. 31-35.

3. Заявка на изобретение RU №2010228808 от 20.11.2011. Способ упрочнения режущего инструмента нанострутурированием.

4. Гуляев, А.П. Сверхпластичность стали [Текст]/А.П. Гуляев.-М.: Металлургия, 1982.-56 с.

5. Гуляев, А.П. и др. Инструментальные стали [Текст]/Справочник. Изд. 2-е, перераб. и доп.-М.: Машиностроение, 1975.-272 с.