АВТОМАТИЗАЦИЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ РЕЖИМОВ ЦЕНТРОБЕЖНОГО ПРИПЕКАНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ

Сосновский И.А., Гафо Ю.Н., Куриленок А.А., Сосновский С.И.

(ГНУ «Объединенный институт машиностроения НАН Беларуси», г.Минск, РБ)

The results of automation control and regulate the centrifugal sintering of powder coatings regimes stated in the given paper.

Автоматизация процесса индукционного центробежного припекания порошковых слоев к внутренней поверхности упрочняемых цилиндрических заготовок [1-2] предусматривает использование автоматического регулирования и стабилизации режимов нагрева заготовок. Стабилизация режимов нагрева необходима в первую очередь для обеспечения стабильности повторяемости качества каждой из большого числа упрочняемых деталей. Использование автоматического регулирования процесса центробежного припекания позволяет, с одной стороны, осуществлять стабилизацию строго заданных режимов нагрева, а с другой, - практически полностью исключить трудозатраты, связанные с необходимостью ручного регулирования этих режимов в течение каждого цикла нанесения покрытия.

Методы регулирования температуры наружной поверхности вращающейся заготовки при ЦИП могут быть разделены на две основные группы:

а) дискретное управление (включение-отключение источника нагрева в заданном интервале температур с помощью электрического реле).

б) непрерывное управление (регулирование мощности нагрева на основании электрического сигнала, регистрируемого пирометром).

Второй метод представляется предпочтительным, поскольку при этом исключается нестабильность работы генератора ТВЧ, связанная с дискретным режимом его работы, что приводит к нестабильности термических режимов.

В качестве основных технических средств для автоматизации процесса центробежного припекания использованы серийно выпускаемый Каменец-Подольским приборостроительным заводом (Украина) прибор контроля измеряемой в процессе нагрева заготовок температуры (оптический пирометр излучения АПИР-С), а также нестандартная аппаратура (регулятор мощности генератора ТВЧ АРРИН-2М) для регулирования и стабилизации задаваемой температуры и схемы привязки к источнику нагрева и стыковки представленных выше приборов, разработанные Объединенным институтом машиностроения НАН Беларуси (г. Минск, Беларусь).

Постановка задачи разработки системы регулирования и стабилизации режимов нагрева на базе описанных выше измерительных и регулирующих приборов связана с необходимостью в процессе нанесения покрытия осуществлять непрерывный контроль и поддержание температуры нагрева заготовки на заданном уровне. Повышенные требования к точности задания температуры припекания (Тприп.= 0,7...0,9 Тпл.) и стабилизации ее на заданном уровне обусловлены тем, что применяемые для упрочнения деталей износостойкие хромо-никелевые сплавы типа ПГ-СР2; ПГ-СР3; ПГ-СР4 или на основе железа – ПР-Х4Г2Р4С2ФЮД очень чувствительные к перегреву, который существенно ухудшает их свойства после формирования из них покрытия.

Система автоматического регулирования режимов нагрева позволяет при заданных температурно-временных параметрах обеспечить стабилизацию процесса индукционного центробежного припекания для широкого диапазона типоразмеров упрочняемых деталей.

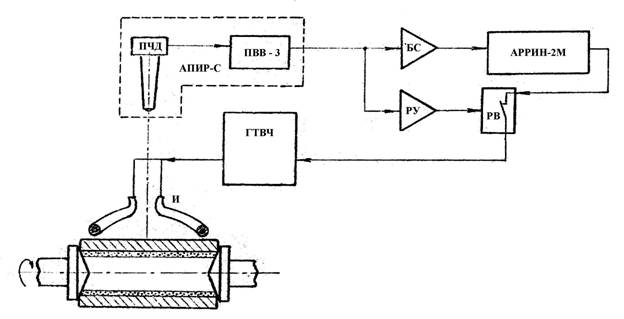

На рис.1 представлена структурная схема системы автоматического регулирования режима нагрева заготовок.

Структурная схема содержит:

ПЧД и ПВВ-3 – соответственно, первичный оптический преобразователь частичного излучения и преобразователь измерительный вторичный, которые образуют комплекс АПИР-С;

БС - блок согласования выходного сигнала вторичного преобразователя ПВВ-3 АПИР-С с входным сигналом АРРИН-2М;

Рисунок 1- Структурная схема системы автоматического регулирования режима нагрева заготовок

АРРИН-2М – регулятор мощности генератора ТВЧ; РУ – реле уровня выходного сигнала вторичного преобразователя; АПИР-С; РВ – реле времени; ГТВЧ – генератор токов высокой частоты; И – индуктор

Работа системы автоматического регулирования заключается в следующем. Нагрев упрочняемой заготовки производится после подачи от регулятора мощности АРРИН-2М на сетки тиратронов ГТВЧ управляющего напряжения, что вызывает протекание через индуктор И токов высокой частоты. Протекание тока в индукторе создает индуцирование его в заготовке и ее разогрев. В результате нагрева происходит изменение спектра волн светового излучения наружной поверхности заготовки, которое улавливается оптическим датчиком частичного излучения ПЧД, преобразующего интегральный световой поток в электрический сигнал. Электрический сигнал, соответствующий температуре нагретой заготовки, усиливается и линеризуется вторичным измерительным преобразователем ПВВ-3,с выхода которого снимают напряжение от 0 до 10 В, пропорциональное изменению температуры от 600 до 1300оС. Выходное напряжение ПВВ-3 подается на вход АРРИН-2М через блок согласования БС.

Блок согласования БС представляет собой преобразователь выходного напряжения ПВВ-3 в изменяемое по линейному закону электрическое сопротивление, регулирующее входной ток АРРИН-2М пропорционально изменению измеряемой температуры.

Поступающий на вход АРРИН-2М через БС электрический сигнал усиливается и управляет работой выходного тиристорного ключа АРРИН-2М, регулирующего уровень управляющего напряжения тиратронов ГТВЧ.

Принцип регулирования подаваемой на нагреваемую заготовку мощности заключается в том, что при повышении температуры в диапазоне 600...1300оС выходное напряжение регулятора АРРИН-2М, а следовательно, и подводимая к индуктору ГТВЧ мощность снижается.

Продолжительность изотермической выдержки устанавливается с помощью реле времени РВ, управляемого реле уровня РУ выходного сигнала ПВВ-3 АПИР-С.

Выводы.

В результате анализа технологических особенностей процесса индукционного центробежного припекания порошковых покрытий, на внутренние поверхности полых цилиндрических заготовок при нагреве наружным индуктором тока высокой частоты показано, что наиболее рациональным является поддержание заданной температуры спекания порошка путем пирометрического контроля температуры наружной поверхности заготовки и регулирования мощности нагрева. Разработана система контроля и регулирования температуры при центробежном индукционном припекании.

Литература

1. Yu.N. Gafo, Thermal parameters for centrifugal induction sintering of powder coatings / Gafo Yu.N., Sosnovskij I.A. // Powder Metallurgy and Metal Ceramics, Vol.48, Numbers 1-2, Springer NewYork, New York. 2009. – P.105 – 111.

2. Гафо, Ю.Н. Определение термических параметров центробежного индукционного припекания порошковых покрытий /. Ю.Н. Гафо, И.А. Сосновский // Порошковая металлургия – 2009. – №1/2.– с.134-143.