ТЕХНОЛОГИЧЕСКИЕ ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ РЕЗЬБ УТЯЖЕЛЕННЫХ БУРИЛЬНЫХ ТРУБ

Песин М.В., Мокроносов Е.Д., Макаров В.Ф., Мельников С.А. (ЗАО «ПКНМ», г. Краснокамск, ЗАО «Торговый дом ПКНМ», ПНИПУ, г. Пермь, РФ)

At an estimation of reliability of carving connections of boring pipes, for example, numbers свинчиваний, it is required to consider constructive and technological parameters of a groove. Influence of the control of an inhaling of carving connections and a method of hardening of the working surface testing greater loadings is shown.

При оценке надежности резьбовых соединений утяжеленных бурильных труб (УБТ), ведущих бурильных труб (ВБТ) и др., далее бурильных труб, например, числа свинчиваний, требуется учитывать конструктивные и технологические параметры резьбы. Показано влияние контроля затяжки резьбовых соединений и метода упрочнения высоконагруженной рабочей поверхности.

Резьбовые соединения являются самым распространенным видом соединений вообще, и разъемных в частности. Пример детали показании на рис.1.

Рисунок 1- Резьба на ниппельной части бурильного переводника

В современных машинах детали, имеющие резьбу, составляют свыше 60% от общего количества деталей. Широкое применение резьбовых соединений в изделиях бурового оборудования объясняется их достоинствами: универсальностью, высокой надежностью, способностью создавать и воспринимать большие осевые силы, технологичностью и возможностью точного изготовления.

Одним из основных недостатков резьбового соединения является значительная концентрация напряжений в местах резкого изменения поперечного сечения – во впадинах резьбы.

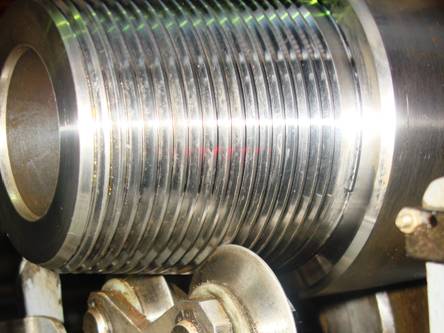

Для выяснения конструктивных и технологических особенностей резьб бурильных труб в ЗАО «ПКНМ» были проведены экспериментальные работы по свинчиванию замковых резьбовых соединений. Результаты выявили влияние на долговечность резьбового соединения упрочнения замковой резьбы поверхностно-пластическим деформированием - обкаткой впадины резьбы роликом, показанная на рис. 2.

Рисунок 2- Обкатка впадины резьбы роликом

При оценке числа свинчиваний резьбовых соединений бурильных труб, показанных на рис.3, требуется учитывать следующие основные параметры [1, 2]: прочность на скручивание тела трубы; давление сплющивания трубы; свободную длину прихваченной колонны; внутреннее давление в трубе; удлинение подвешенной колонны бурильных труб; предел прочности на растяжение тела бурильной трубы; расчет крутящих моментов для резьбовых соединений с заплечиками; прочность бурильных труб при кручении; соотношение предела прочности на изгиб утяжеленной бурильной трубы (УБТ); предел текучести для ведущего участка ведущей трубы; прочность на изгиб рабочей части ведущей трубы; приблизительный вес бурильных труб с бурильными замками; напряжение изгиба в бурильных трубах, работающих на сжатие в искривленных бурильных скважинах.

Анализ результатов привел к следующим выводам:

1. Качество затяжки резьбовых соединений зависит в первую очередь от достигнутого усилия предварительной затяжки.

2. Затяжка соединений с контролем по крутящему моменту не обеспечивает необходимой точности силовых параметров сборки из-за сильного влияния множества факторов и, в первую очередь, условий трения.

3. На стабильность затяжки влияют упруго пластическое состояние муфты и ниппеля, релаксация напряжений в соединениях, явление самоотвинчивания при вибрациях и рабочих нагрузках при эксплуатации.

4. В конструкторской и технологической документации необходимо указывать усилие предварительной затяжки как основного показателя резьбового соединения, а крутящий момент затяжки как справочную величину.

В стандартах и руководящих документах на затяжку резьбовых соединений также должны иметься оба этих показателя, а не только моменты.

Таким образом, внедрение затяжки резьбовых соединений с контролем усилий должно проводиться с работами по оптимизации конструкций самих соединений и узлов, что значительно снизит их себестоимость.

Сущность метода упрочнения заключается в том, что поверхностные слои металла, контактируя с инструментом высокой твердости, в результате давления оказываются в состоянии всестороннего сжатия и пластически деформируются. Поэтому при выборе метода упрочнения высоконагруженной рабочей поверхности необходимо учитывать условия работы резьб, что в свою очередь позволит повысить не только усталостную и коррозионно-усталостную прочность, но и износостойкость резьбового соединения бурильной трубы, и, в целом, уменьшит её себестоимость.

Литературы

1. ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения.

2. ГОСТ 27.003-90 Надежность в технике. Состав и общие правила задания требований по надежности.