ПРОГРЕССИВНЫЕ ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ ОБРАБОТКИ ВЫСОКОНАГРУЖЕННЫХ РЕЗЬБ ИЗДЕЛИЙ НЕФТЕГАЗОДОБЫВАЮЩЕГО ОБОРУДОВАНИЯ

Песин М.В., Мокроносов Е.Д., Макаров В.Ф., Мельников С.А. (ЗАО «ПКНМ», г. Краснокамск, ЗАО «Торговый дом ПКНМ», ПНИПУ, г. Пермь, РФ)

In service drill pipe connections tests significant loadings. With the purpose of increase of reliability of a product, the analysis of deterioration of the metal-cutting tool used for cutting thread is made. Reasons of wear process of a plate are analyzed.

Во время эксплуатации резьбовые соединения бурильных труб испытывают значительные нагрузки. С целью повышения надежности изделий сделан анализ износа металлорежущего инструмента, используемого для нарезания резьб и выполнен анализ причин изнашивания пластины.

При бурении скважин используют специальные трубы, соединённые между собой и представляющие в бурильную колонну. Так, например, для бурения на 3000 м требуется примерно 300 труб и соответственно для изготовления одной колонны труб необходимо нарезать 600 резьб наружных (ниппель) и внутренних (муфта). Традиционно для соединения изделий нефтегазового назначения используют коническую замковую резьбу по ГОСТ Р 50864-96.

В процессе эксплуатации высоконагруженного резьбового соединения бурильных труб сталкиваются со следующими трудностями:

1. Под действием высоких сжимающих – растягивающих напряжений, а также воздействия крутящего момента происходит разрушение профиля резьбы.

2. Вследствие истирания профиля резьбы происходит заклинивание соединения, что препятствует дальнейшему свинчиванию изделия.

3. Разрушение соединения приводит к обрыву колонны бурильных труб.

В важности решение поставленных задач свидетельствуют многомиллионные затраты на «залавливание» и извлечение «полетной» колонны труб.

В настоящее время широкое распространение получил процесс нарезания внутренней резьбы, показанный на рис. 1.

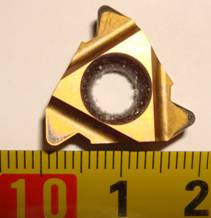

В качестве материала бурильных труб используется низколегированная сталь, закаленная и отпущенная твердостью 350 HB. Нарезание производят на станке, используя пластины, например фирмы Sandvik, показаные на рис. 2.

Сплав металлорежущей пластины, может быть использована марки GC1020. Обработку резьбовой поверхности, как рекомендует изготовитель инструмента, следует выполнять со скоростью резания Vc равной 75 м/мин, что характерно для низколегированной стали, закаленной и отпущенной. Процесс нарезания внутренней резьбы показан на рис.2.

Широко известны следующие производители резьбонарезного инструмента для высоконагруженных резьб бурильных труб, их классификация производителей представлена в табл. 1.

Рисунок 1 - Процесс нарезания внутренней резьбы

Рисунок 2 - Пластина:

а – фронтальный вид, б – вид слева; в – вид снизу

Таблица 1 - Классификация производителей инструмента - пластин

|

Фирма |

Коническая замковая резьба количество предлагаемых видов пластин инструмента |

Марки предлагаемых покрытий |

Интервал скоростей резания для низко-легированной стали, Vc м/мин |

||

|

Полный профиль |

неполный профиль |

многозубые полно-профильные пластины |

|||

|

Sandvik |

4 |

4 |

3 |

GC4125, GC1020, H13A |

85-65 |

|

Kennametal |

1 |

5 |

1 |

KC5025, K5010 |

130-650 |

|

Seco |

3 |

3 |

3 |

CP200, CP300, CP500 |

140-230 |

|

Horn |

1 |

1 |

1 |

TL22, TN32, TL25, TN35, TF45, TF46, TC92, TL96, H20, H54 |

60-140 |

|

Vargus |

3 |

3 |

3 |

V30, VK2, VMX, VSX, VKX, VHX, VM7, VTX |

55-160 |

|

Iscar |

1 |

2 |

2 |

IC250, IC908, IC228, IC50M |

70-160 |

Из табл. 1 видно, что количество предлагаемых видов пластин инструмента, марки предлагаемых покрытий, интервал скоростей резания для низколегированной стали весьма широк.

С целью повышения стойкости инструмента, используемого для нарезания резьб, проведен анализ причин изнашивания пластины, который выявил несколько основных:

прижог передней поверхности, износ по передней поверхности, разрушение пластины, выкрашивание кромки, выкрашивание, износ задней поверхности и режущей кромки и нарост на режущей кромке. Данные были систематизированы и представлены на рис.4.

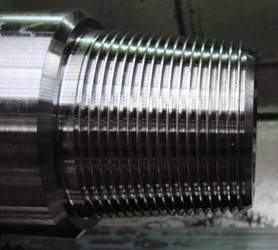

Рисунок 3 – Нарезанная наружная резьба

Рисунок 4 – Статистика износа пластины для нарезания резьбы

В заключении, необходимо отметить высокую актуальность проблемы анализа прогрессивных методов обработки высоконагруженных резьб бурильных труб.