ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ВЫСОКОСКОРОСТНЫМ ГАЗОТЕРМИЧЕСКИМ НАПЫЛЕНИЕМ

Панюшкин М.А. (ФГБОУ ВПО Орел ГАУ, г.Орел,РФ)

We consider a group of high-speed powder coating methods and their comparison. A method for high-speed flame spraying to restore worn-out parts of agricultural machinery and equipment AIC.

В последнее десятилетие быстро развивается группа высокоскоростных методов нанесения порошковых покрытий – ГПВН (газопламенное высокоскоростное напыление) [1]. Напыляемые материалы образуют покрытия высокого качества, которые выдерживают воздействие ударно-абразивных и химически активных сред, высоких тепловых нагрузок. Существует ряд альтернативных методов нанесения покрытий - холодное газодинамическое (ХГН), детонационное (ДН) и плазменное (ПН) способы напыления.

ХГН обеспечивает получение покрытий высокого качества [1]. Однако это возможно только при использовании относительно легкоплавких материалов (Zn, Al, сплавы карбидов с металлами с большой долей металлической матрицы), что не позволяет использовать ХГН для защиты от изнашивания в условиях эрозии, агрессивных сред при высоких температурах. Кроме того, требуется подача газов под давлением до 2,2 МПа, что в производственных условиях нетехнологично и опасно для применения.

Сравнение ДН [3] и ГПВН [4] напыления показывает, что качество покрытий, выраженное в параметрах: адгезии, пористости, степени окисления критерии примерно одного уровня. Однако ГПВН-методы более технологичны, у них выше производительность, а удельные затраты по нанесению покрытий снижены.

При ПН распыляемый материала перегревается на 1000…3000 К выше точки плавления. Это приводит к интенсивному насыщению газами, низкому тепловому КПД, высоким остаточным напряжениям в покрытии. Использование вакуума исключает первый недостаток, однако повышает стоимость оборудования. По относительной стоимости ГПВН-покрытия одного уровня с ПН и в 2 раза дешевле ДН, вакуумно-плазменных [1].

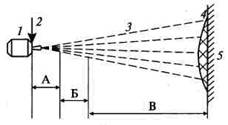

На рисунке 1 представлена общая схема газотермического напыления. В высокотемпературный источник нагрева 1, напыляемый материал можно подавать в виде порошка, проволоки или шнура 2. В случае нанесения покрытий из проволоки, она нагревается, плавится и диспергируется с конца, находящегося в высокотемпературной зоне нагрева.

Рисунок 1- Схема процесса газотермического напыления

При напылении порошок вводят в высокотемпературный поток, где он нагревается в период движения на участке А. Одновременно частицы распределяются в газовом потоке и ускоряются им на участке Б в соответствии с законами газодинамики. Далее на участке В частицы 3 направлено перемещаются к подложке 5 и образуют на ней покрытие 4. При напылении частицы плавятся, частично испаряются и вступают в химическое взаимодействие с нагретым газом и окружающей средой. Удар и деформация частиц приводят к их быстрой кристаллизации. [2]

В начале 80-х годов появились установки высокоскоростного напыления, более простые по конструкции, со скоростью газового потока более 2000 м/с. Плотность покрытий достигает 99%. В качестве наносимого материала используют порошки карбидов, металлокарбидов, сплавов на основе Ni, Cu и др. Для увеличения скорости частиц увеличивают скорость истечения продуктов сгорания путем повышения давления в камере сгорания до 1,0…1,5 МПа, а в конструкцию соплового аппарата вводят сопло Лаваля. На рис. 2 представлена схема распылителя системы ГВСН.

Рисунок 2 - Схема газотермического высокоскоростного

порошкового распылителя:

1 - подача порошка (осевая); 2 - подача кислорода; 3 - подача топлива; 4 - подача порошка (радиальная); 5 - ствол

ГВСН имеет осевую или радиальную подачу порошка. Осевая подача применяется для нагрева непластичных материалов с высокой температурой плавления, например, керамики. Порошок интенсивно прогревается на всем пути горячего тракта. Радиальная подача способствует более равномерному распределению частиц по сечению струи, нагреву частиц до менее высокой температуры.

Высокие скорости частиц и низкая их температура позволили наносить покрытия на основе WC—Со с сохранением структуры карбида вольфрама в пластичной кобальтовой матрице при низкой (< 1%) пористости. Такие условия нанесения износостойких покрытий обеспечили сохранение углерода в карбиде, что вывело высокоскоростной метод ГПВН на первое место.

В России разработкой оборудования для сверхзвукового газопламенного напыления с целью получения износо- и коррозионно-стойких покрытий, занимается НИИ конструкционных материалов и технологических процессов МГТУ им. Н.Э. Баумана. В настоящее время выпускается горелка массой 3,5 кг, которая охлаждается проточной водой; система воспламенения – пьезоэлектрическая. Производительность (по порошку) составляет 1,5 кг/ч.

Весьма перспективны разработки МУП «Трамвайно-троллейбусное предприятие» г. Орел, где заканчивается работа по созданию принципиально новой сверхзвуковой горелки «Термика-НS» («Termika-Hyper-Sonik», относящейся к системе «НVOF») (рис. 3), работающей на пропан-бутановой смеси, кислороде и сжатом воздухе в качестве транспортирующего газа.

Рисунок 3 – Общий вид горелки TERMIKA-HS

Однако процесс формирования покрытий высокоскоростным газотермическим напылением, на сегодняшний день остается еще мало изученным, в особенности применительно к восстановлению дорогостоящих деталей оборудования молокоперерабатывающих производств АПК, которые изготовляются из коррозионно-стойких сталей.

Литература

1. Хасуй, А. Техника напыления [Текст] А. Хасуй / пер. с япон. – М.: Машиностроение. – 1975.

2. Белоцирковский, М. А. Активация газопламенного напыления воздушными струями [Текст] / М.А. Белоцирковский, В.Г. Сахнович // Сварочное производство. – 1993. № 3.

3. Балдаев Л.Х. Газотермическое напыление: учеб. пособие [Текст] Л.Х. Бадаев — М. : Маркет ДС, 2007

4. Анисимов, М. И. Влияние скорости и температуры металлизационного потока на свойства детонационных покрытий [Текст] / М.И. Анисимов, Е.Д. Бланк, И.М. Галеев, А.С. Орыщенко // Пленки и покрытия. – 2001. С. 462—464.