Автоматизация проектирования технологических процессов сборки механизмов сложной пространсвеной структуры

Наумова С.А., Семенов А.Н.

(РГАТА имени П.А. Соловьева, г. Рыбинск, РФ)

Influence of redundant links on quality of assemblage of products is considered. The major factors leading to an error of relative orientation of details of closing pair are revealed. The technique of designing of assemblage of products with complex spatial structure is offered.

Большое значение на формирование качества высокоресурсных механизмов, имеющих кинематически сложную взаимосвязь структурных элементов, оказывает сборка. От нее в значительной мере зависит трудоёмкость изготовления и возможность выпуска изделий в заданные сроки. Детали всегда имеют отклонения геометрических размеров от номинальных, а в процессе сборки могут возникать дополнительные погрешности, обусловленные структурным исполнением механизмов, что в совокупности затрудняет безусловное достижение требуемого их качества. Основным источником этих погрешностей является избыточная структурная взаимосвязь деталей, редко учитываемая при сборке, усложняющая её и затрудняющая обеспечение эксплуатационных параметров.

Наличие в механизмах избыточных связей имеет свои достоинства и недостатки. Из-за них под действием внешних нагрузок и температур возникают дополнительные напряжения, которые приводят к деформациям элементов конструкции; приходится завышать точность изготовления деталей; затрудняется сборка; повышается вероятность отказов при эксплуатации. Однако, с другой стороны, избыточные связи повышают жесткость конструкций, несущую способность, износостойкость и др.

Механизмы без избыточных связей являются статически определимыми, что облегчает проектирование и прочностной расчёт, позволяет изготавливать детали с меньшей точностью, повышает надежность в работе. Так, сборка статически определимых конструкций, имеющих, как правило, незамкнутых кинематических цепей, не представляет особых трудностей, поскольку входные и выходные звенья не связаны между собой.

Сопряжение конечных звеньев узлов и механизмов с замкнутым контуром, формирующее избыточные связи, требует дополнительной регулировки положения сопрягаемых деталей для линейного и углового совмещения осей их координатных систем, которые компенсируют погрешности изготовления. Но частично эти перемещения реализуются либо путем выборки зазоров в стыках малой точности, либо за счет деформаций деталей механизма. Поэтому наличие избыточных связей предопределяет критическую зависимость изделия от внешних условий, ухудшает функциональные характеристики и показатели надежности.

Вопрос определения количества избыточных связей рассматривался в ряде работ [1, 2]. Так, А.П. Малышевым была предложена универсальная формула

; (1)

; (1)

где q – число избыточных связей; w – подвижность механизма; n – число подвижных звеньев; рi – число кинематических пар i-го класса.

Она позволяет выявить избыточность, но не представляет возможности ее учета для обеспечения качества функционирования механизма в процессе сборки, поскольку не учитываются размеры и точность звеньев, характеристики прочности, наличие зазоров в кинематических парах, повышающих подвижность. Для конструктивного снижения избыточности обычно используют такие способы, как понижение класса кинематических пар и увеличение числа звеньев.

Технологический подход к решению проблемы безусловного обеспечения качества сборки и функционирования механизмов со сложной пространственной структурой возможен на основе создания расчетных моделей конструкций и методик сборки, определяющих степень влияния избыточных связей на показатели качества изделий. Эффективность функционирования изделия непосредственно связана с геометрическими и масс-инерционными характеристиками деталей: отклонением от прямолинейности осей; погрешностями масс и положений их центров; закруткой координатных осей торцов стыковочных поверхностей изделия относительно базовой продольной оси; погрешностями моментов инерции и др. [3].

При этом важно учитывать влияние связей, наложенных на тело присоединяемыми звеньями. Реализуются эти связи посредством одной или нескольких кинематических цепей, соединяющих тело с основанием. Понятие «связь» относится к числу ключевых в классической механике. Связи выражены в форме нелинейных соотношений, которые содержат некоторое количество параметров точности. С геометрической точки зрения связи выделяют пространство положений механической системы, свойства которого зависят от этого параметра. Они приводят к возникновению отклонений, которые необходимо преодолеть при сборке замыкающей кинематической пары. Поэтому при проектировании технологических процессов изготовления пространственных механизмов важной задачей является определение для него суммарной погрешности относительной ориентации собираемых деталей, которая определяет надежность и функциональность его работы. Эту погрешность для любого механизма можно представить в виде следующей функции

![]() (2)

(2)

где Р – параметр изделия, характеризующие силовые воздействия; α, r – геометрические параметры составляющих звеньев (линейные и угловые); ∆α, ∆r – параметры изделия, характеризующие отклонения от номинального расположения деталей (линейные и угловые).

На основе этой зависимости можно решить задачу прогнозирования и достижения точности положения исполнительных звеньев при сборке пространственных механизмов путем учета таких особенностей механизмов с избыточными связями как:

- подвижности в зазорах кинематических пар;

- деформации звеньев при силовом принуждении к замыканию избыточных связей.

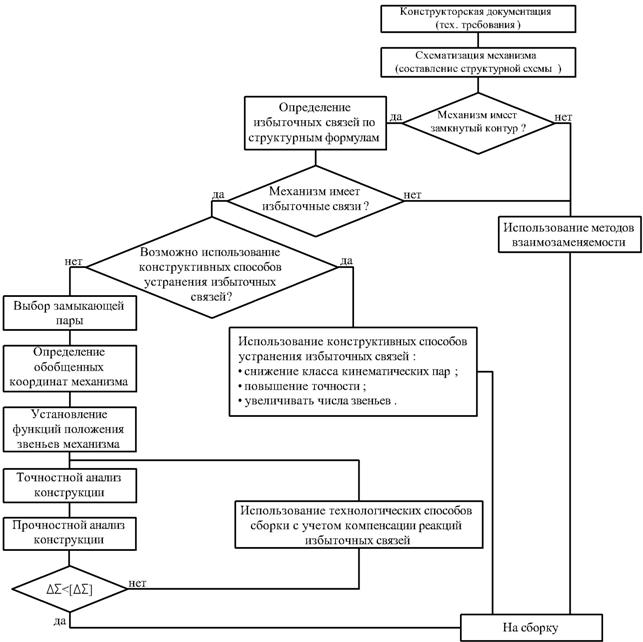

Наличие в механизмах избыточных связей является их важнейшей особенностью, которая оказывает значительное влияние на достижение эксплуатационных параметров изделий и показателей их качества в процессе сборки. В соответствии с вышесказанным предлагается алгоритм (рис. 1) и методика автоматизированного проектирования сборки изделий со сложной пространственной структурой.

1. На основе анализа исходных данных (конструкторской документации и технических требований) составляется структурная схема механизма с помощью которой определяются :

• число звеньев механизма;

• количество кинематических пар и их характер;

• число степеней свободы механизма;

• наличие местных подвижностей.

2. Проверяется условие замкнутости контура.

3. Определяется суммарное число избыточных связей механизма, их вид, а, следовательно, и степень статической неопределимости.

4. Устанавливается возможность использования конструктивных способов устранения негативного влияния избыточных связей: снижение класса кинематических пар, повышение точности сопрягаемых элементов, увеличение число подвижных звеньев.

5. Выбирается замыкающая кинематическая пара при сборке на основании выполнения изделием своих функций и с учетом наиболее технологической операции при изготовлении.

6. Определяются геометрические связи в виде обобщенных координат и находятся функции положения звеньев механизма, необходимые для дальнейшего анализа конструкции механизма (точностного и прочностого).

7. Проверяется условие точности позиционирования сопрягаемых элементов замыкающей кинематической пары

8. Анализируются возможные варианты сборки изделий с учетом компенсации реакций избыточных связей, и принимается оптимальное решение с учетом компенсации реакций от избыточных связей.

Решение сборочных проблем на основе изложенной последовательности действий заключается в использовании модели, связывающей между собой входные параметры (структура механизма, отклонения поверхностей элементов механизма от номинального, наличие структурных и локальных избыточных связей, силовые и геометрические факторы и др.) и выходные параметры (эксплуатационные и точностные характеристики).

Рисунок 1 – Алгоритм автоматизированного проектирования сборки изделий

Эта методика позволяет учитывать погрешности сборочного взаимодействия, вызываемые наличием избыточных связей и деформирумостью элементов конструкции при сборке.

Литература

1. Решетов Л.Н. Самоустанавливающиеся механизмы: Справочник. – М.: Машиностроение, 1985. – 272 с.

2. Озол О.Г. Теория механизмов и машин. Пер. с латыш./ Под ред. С.Н. Кожевникова. – М.: Наука, главная редакция физико-математической литературы, 1984. – 432 с.

3. Медарь А.В. Точностной анализ в технологическом проектировании сборочных процессов.//Сборка в машиностроении, приборостроении. – 2009. – №1 –37-42.