ВЛИЯНИE ОТНОШЕНИЯ ТОЛЩИНЫ МАСЛЯНОЙ ПЛЕНКИ К ШЕРОХОВАТОСТИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ НА РЕСУРС НЕКОНФОРМНЫХ ПАР ТРЕНИЯ И КАЧЕСТВО

ХОЛОДНОКАТАННОЙ ПРОДУКЦИИ

Мироненков Е.И., Жиркин Ю.В., Султанов Н.Л., Юсупов Р.Р.

(ФБ ГОУ ВПО «МГТУ», г. Магнитогорск, РФ)

The paper investigates some issues of contact-hydrodynamic interrelations of noncomformig friction couples: such as gears, bearings and roller systems, the production of cold-rolled steel to increase the resource and product quality.

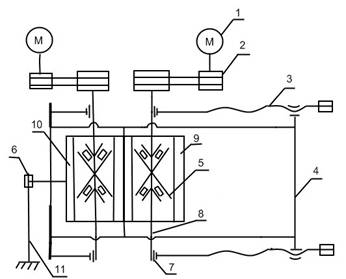

В процессе изучения станов холодной прокатки было выявлено, что на ресурс некомфорных пар трения и на качество холоднокатаной продукции, существенное влияние оказывает отношение толщины масленой пленки к шероховатости трущихся поверхностей. Так с учетом этого влияния в современном строительстве станов холодной прокатки идет существенная модернизация различных узлов. На стане 2000 холодной прокатки ОАО «ММК» взамен подшипников жидкостного трения опорных валков установлены подшипники качения, совмещена шестеренная клеть с редуктором (рис. 1), а также смонтирована конструктивно новая подача эмульсии в зону прокатки.

Рисунок 1- Мнемосхема стана 2000 холодной прокатки ОАО «ММК»

1 – комбинированный редуктор с шестеренной клетью, 2 – подшипниковая опора опорных валков

Вследствие, того, что реальные экспериментальные исследования трудно осуществить на стане, поэтому были изготовлены экспериментальные установки, моделирующие реальные условия.

Для определения влияния толщины масленой пленки на ресурс подшипниковых узлов использована экспериментальная установка кафедры МОМЗ МГТУ им. Г.И Носова представленная на рис.2 (Патент № 55130).

Рисунок 2 - Кинематическая схема экспериментальной установки.

1 – двигатель; 2 – клиноременная передача; 3 – нажимное устройство; 4 – рама; 5 – двухрядные роликовые подшипники; 6 – измерительное устройство; 7 – подшипниковые опоры; 8 – опорные валы; 9,10 – ролики; 11 – упругая балка

Для определения влияния толщины масленой пленки на ресурс зубчатых зацеплений использована экспериментальная установка кафедры МОМЗ МГТУ им. Г.И. Носова представленная на рис.3 (Патент № 88445).

Рисунок 3 - Кинематическая схема лабораторного стенда для испытания зубчатых передач

1-зубчатые колеса; 2,3 – корпуса; 4,5,6,7-валы; 8- муфта соединяющая валы 5,7; 9-кардан; 10-регулируемые муфты; 11-подшипниковая опора; 12- электродвигатель; 13- муфта соединяющая электродвигатель с ведущим валом

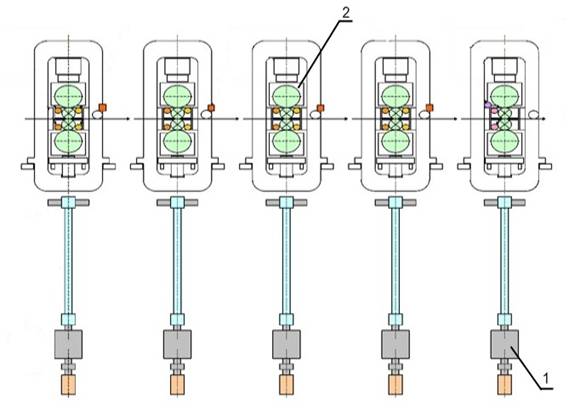

Для определения влияния смазочно-охлаждающей жидкости на качество прокатываемой продукции изготавливается стенд по валковым системам с оформлением патента, прототипом которого является лабораторная установка представленная на рис. 4.

Рисунок 4 - Лабораторная установка для исследования коэффициента трения в валковых системах

Одним из косвенных параметров коэффициента трения является параметр λ, который зависит от толщины смазочного слоя и шероховатости поверхностей, определив который можно сделать вывод о том какой из режимов трения протекает в данных условиях. Он определяется по зависимости [2]:

![]()

где Ra1 и Ra2 – среднее арифметическое отклонение контактирующих поверхностей, мкм;

![]() - толщина масленой пленки, мкм.

- толщина масленой пленки, мкм.

При λ < 1 возникает сухое трение;

1<λ<1,5 – смешанное трение;

1,5<λ<3 – контактное трение;

3<λ<4 – жидкостное трение;

λ>4 – основное условие реализации эластогидродинамического режима трения.

При эластогидродинамических расчетах подшипников качения и зубчатых передач необходимо стремится к параметру λ от 3 и выше, однако в валковых системах такое значение параметра λ слишком большое.

Толщина плёнки смазочного материала определяется из зависимости [ 2 ], справедливой как для подшипников качения, так и для зубчатых зацеплений.

![]()

где ![]() -

динамическая вязкость смазочного материала, Па·с;

-

динамическая вязкость смазочного материала, Па·с; ![]() -

суммарная скорость качения на контакте, м/с;

-

суммарная скорость качения на контакте, м/с; ![]() -

пьезокоэффициент вязкости,

-

пьезокоэффициент вязкости, ![]() ;

; ![]() - приведённый радиус

кривизны, м;

- приведённый радиус

кривизны, м; ![]() - нагрузка на единицу

длины контакта, Н/м.

- нагрузка на единицу

длины контакта, Н/м.

После проведения экспериментов на данных лабораторных

установках определено, что коэффициент трения, непосредственно в клетях,

должен находится в пределах от [![]() тр.]=[0,1-0,01],

а соответственно косвенный показатель трения должен находится в пределах [

тр.]=[0,1-0,01],

а соответственно косвенный показатель трения должен находится в пределах [![]() ] = [1-2,5]. В случае

превышения данных показателей появляются различные дефекты, такие как: при

большем коэффициенте трения разрыв прокатываемой полосы, а при малом волнистость,

что приводит к остановкам, внеплановым простоям и браку готовой продукции. При

выполнения данных условий производительность стана повысится и ожидаемый

эффект, например, для стана 2000 холодной прокатки ОАО «ММК» составит около 1

000 000 рублей в год.

] = [1-2,5]. В случае

превышения данных показателей появляются различные дефекты, такие как: при

большем коэффициенте трения разрыв прокатываемой полосы, а при малом волнистость,

что приводит к остановкам, внеплановым простоям и браку готовой продукции. При

выполнения данных условий производительность стана повысится и ожидаемый

эффект, например, для стана 2000 холодной прокатки ОАО «ММК» составит около 1

000 000 рублей в год.

Литература

1. Коднир, Д.С. Эластогидродинамический расчет деталей машин [Текст] / Д.С. Коднир, Е.П. Жильников, Ю.И. Байбородов. - М.: Машиностроение, 1988. - 166 с.

2. Коднир, Д.С. Контактная гидродинамика смазки деталей машин [Текст] / Д.С. Коднир. - М.: Машиностроение, 1976. - 304 с.