новые износостойкие полимерные композиты материалов с углеродными наномодификаторами

Машков Ю. К. , Байбарацкий А.А. (ФГОУ ВПО гОмГТУх, г. Омск, РФ);

Сырьева А.А. (ФГОУ ВПО гОмГУх, г. Омск, РФ);

Кургузова О.А. (ОТИИ, г. Омск, РФ)

The use of polydispersed tree modifier comprising nano-sized carbon component can reduce the rate of wear of polymer composite material of at least 2 times as compared with PKM wihouy nano-sized carbon modifier.

Надежность и долговечность машин и технологического оборудования во многом зависит от технического уровня и надежности герметизирующих устройств (ГУ), их агрегатов, систем и механизмов. Сложные и напряженные условия эксплуатации, особенно в системах ходовой части транспортных машин, требуют совершенствования конструкции ГУ, применения новых износостойких материалов для уплотнительных элементов, обеспечивающих длительную работоспособность ГУ в экстремальных условиях.

В настоящей работе эта задача решается путем разработки новых полимерных композиционных материалов (ПКМ) на основе (ПТФЭ) взамен применяющихся резиновых манжет и уплотнительных колец. Известно, что ПТФЭ обладает уникальными антифрикционными свойствами, имеет самый низкий среди известных полимеров коэффициент трения без смазочных материалов. В то же время, чистый ПТФЭ имеет низкую износостойкость, что существенно ограничивает область его применения в узлах трения машин.

Для уплотняющих элементов ГУ приводных валов и осей ходовой части транспортных машин, штоков и поршней гидроцилиндров нужны материалы, обладающие высокой прочностью и износостойкостью при относительно малой жесткости. Получение таких материалов возможно методом структурной модификации ПТФЭ введением в полимерную матрицу наполнителей-модификаторов различного типа: волокнистых, дисперсных, ультрадисперсных, наноразмерных. Результаты комплексных исследований модифицированного ПТФЭ позволили установить основные закономерности влияния отдельных (измельченное углеродное волокно, ультрадисперсный скрытокристаллический графит) и комплексных наполнителей на надмолекулярную структуру и свойства ПКМ [1,2]. Дальнейшее повышение износостойкости ПКМ возможно путем использования ультрадисперсных высокотвердых порошков, например карбидов, нитридов или наноразмерных углеродных модификаторов. Целью работы является разработка и исследование ПКМ на основе ПТФЭ с полидисперсными модификаторами различной природы.

В работе использовали ПТФЭ (фторопласт-4) ГОСТ 10007я80. Для получения ПКМ применяли наполнители двух типов. Первый я в виде дисперсных нитрида кремния и карбида титана, предварительно прокаленных в вакуумной печи в течение полутора часов при температуре 950╪C для удаления органических примесей. Второй я комплексный: ультрадисперсный скрытокристаллический графит (СКГ) плюс наноразмерный углеродный модификатор (НУМ).

НУМ получали в два этапа: 1) приготовление эмульсии пентадекана; 2) обработка эмульсии анодными микроразрядами. Для приготовления эмульсии использовали 0,1 М раствор Na2CO3, пентадекан и пальмитиновую кислоту, применяемую в качестве эмульгатора. Эмульгирование проводили при помощи ультразвукового диспергатора. Полученную эмульсию обрабатывали анодными микроразрядами, при необходимости отделяя недиспергированный углеводород.

Обработку проводили в гальваностатическом режиме (I = 100 мА) в течение 10 минут при перемешивании. В качестве анода использовали проволоку из алюминиевого сплава АМг6, катодом служил стержень из графита. Предварительно, на аноде в 0,1 М Na2CO3 наращивали оксидную пленку в режиме разрядов. Полученный твердофазный продукт отделяли от эмульсии, промывали четыреххлористым углеродом и сушили на воздухе.

Композиции получали путем смешения компонентов в высокоскоростном смесителе лопастного типа. Образцы ПКМ я цилиндры диаметром 5 мм и длиной 13 мм я изготавливали холодным прессованием при давлении 70п80 МПа с последующим свободным спеканием при температуре 360╪C.

Исследование триботехнических свойств ПКМ проводили на установке, в рабочем узле которой реализуется торцовая схема трения гпалецпдискх. В держатель образцов устанавливается по три образца, которые рабочими торцами прижимаются с заданным усилием к поверхности контртела я металлического диска, изготовленного из закаленной стали 45, с шероховатостью Ra < 0,32 мкм.

Комплект образцов испытывали в течение трех часов при скорости скольжения v=1,2 м/с и контактном давлении 2,66 МПа. Скорость изнашивания определяется величиной массового износа в единицу времени.

Результаты исследования скорости изнашивания образцов ПКМ с нитридом кремния и карбидом титана приведены в таблице.

Таблица 1- Скорость изнашивания композитов U, мг/ч

|

Композит на основе ПТФЭ |

TiC, % |

Si3N4, % |

|||||||||

|

0 |

1 |

2 |

3 |

5 |

8 |

1 |

2 |

3 |

5 |

8 |

|

|

Скорость изнашивания |

78,833 |

1,333 |

1,417 |

1,589 |

1,444 |

1,567 |

1,444 |

1,556 |

1,611 |

1,444 |

2,511 |

Анализ экспериментальных данных показывает, что уже при концентрации 1 мас.% карбида титана скорость изнашивания уменьшается почти в 55 раз, а при введении 1 мас.% нитрида кремния я почти в 60 раз по сравнению с чистым ПТФЭ. В случае же с карбидом титана наблюдается почти неизменная величина скорости изнашивания в интервале концентраций 1п5 мас.%, при концентрациях более 5 мас.% скорость изнашивания значительно увеличивается. Подобные результаты были получены при наполнении ПТФЭ другими ультрадисперсными модификаторами [3].

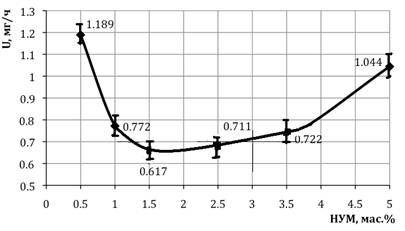

Результаты исследования триботехнических свойств ПКМ с комплексным наполнителем (8% СКГ + НУМ) приведены на рисунке 1 в виде графика концентрационных зависимостей.

Рисунок 1- Зависимость скорости изнашивания U от концентрации НУМ

Из графиков видно, что с увеличением концентрации наномодификатора от 0,5 до 1,5 мас.% скорость изнашивания уменьшается в 3 раза, а при дальнейшем увеличении концентрации модификатора возрастает на 70%. При концентрации наномодификатора 1,5 мас.% наблюдаются минимальные значения скорости изнашивания. Это может быть связано с особым структурно-фазовым составом ПКМ и морфологией структуры модифицированной полимерной матрицы.

Сравнение результатов испытаний ПКМ с одним из дисперсных модификаторов Si3N4 или TiC и ПКМ с комплексным модификатором (СКГ+НУМ) показывает, что применение комплексного модификатора вызывает снижение скорости изнашивания почти в 2 раза.

С целью изучения влияния комплексного трехкомпонентного модификатора (ультрадисперсный скрытокристаллический графит + углеродный наномодификатор + измельченное углеродное волокно) проводили исследование согласно плану факторного эксперимента типа N=2K. При этом концентрацию композитов изменяли в пределах: УВ п 4,0...7,0%; СКГ п 5,5и8,5%; НУМ п 1,0и2,0%.

Получено уравнение регрессии для скорости изнашивания y.

y = 0,816 + 0,011x1 п 0,025x2 + 0,005x3

Из уравнения следует, что основное влияние на величину скорости изнашивания, уменьшая ее, оказывает ультрадисперсный СКГ.

Исследование поверхности контртела показывает, что в процессе приработки на ней образуется тонкая пленка фрикционного переноса, и дальнейшее трение происходит между поверхностями образца и пленки. В результате деструкции полимера пленки переноса образуются мелкие частицы, удаляющиеся из зоны контакта. Образование пленки фрикционного переноса значительно снижает скорость изнашивания образцов.

В поверхностном слое композита на основе ПТФЭ при определенном уровне внешнего энергетического воздействия независимо от вида воздействия протекают следующие физико-химические процессы [4]:

я деформирование поверхностного слоя композита и повышение температуры в зоне трения выше температуры плавления кристаллической фазы ПТФЭ;

я эндотермические фазовые переходы аморфизации ПТФЭ, образование жидкокристаллической слоистой структуры типа термотропных жидкокристаллических структур;

я трибохимические реакции: деструкция полимера, выделение свободного фтора или фторсодержащих радикалов.

Заключение. Введение в ПТФЭ нитрида кремния и карбида титана в небольших концентрациях обеспечивает развитие физико-химических процессов формирования пленки фрикционного переноса, локализации и более равномерного распределения деформаций в тонком поверхностном слое и снижение износа образцов в десятки раз.

Применение полидисперсного трехкомпонентного модификатора, включающего наноразмерную углеродную компоненту, позволяет уменьшить скорость изнашивания полимерного композиционного материала минимум в 2 раза по сравнению с ПКМ без наноразмерного углеродного модификатора.

Литература

1. Машков Ю. К., Суриков В. И., Кропотин О. В. и др. Структурная модификация политетрафторэтилена скрытокристаллическим графитом при синтезе композиционных материалов // Трение и смазка в машинах и механизмах. я 2008, № 1. я с. 6п12.

2. Охлопкова А. А., Петрова П. Н., Попов С. Н., Федоров А. Л. Триботехнические материалы на основе политетрафторэтилена, модифицированные жидкой смазкой // Трение и износ. я 2008. я Т. 29, № 2. я с. 177п180.

3. Охлопкова А.А., Адрианова О.А., Попов С.Н. Модификация полимеров ультрадисперсными соединениями. я Якутск: ЯФ Изд-ва СО РАН. я 2003.

4. Машков Ю. К., Овчар З. Н., Суриков В. И., Калистратова Л. Ф. Композиционные материалы на основе политетрафторэтилена. я М.: Машиностроение, 2005. я 240 с.