ОЦЕНКА КОРРОЗИОННОЙ СТОЙКОСТИ РАБОЧИХ МОДУЛЕЙ ПИЩЕВЫХ МАШИН

Майтаков А.Л. (КемТИПП, г. Кемерово, РФ),

Коган Б.И. (КузГТУ, г. Кемерово, РФ),

Берязева Л.Н. (КемТИПП, г. Кемерово, РФ)

The given article presents the problem solution of the correlation estimation of the corrosion stability in working modules of food machines on the basis of emulsifier. It has been stated, that jet – abrasive treatment may serve as an efficient way of preparing worn working surfaces of the food equipment operating in ordinary and hostile environment. The correlation assessment of influence of different technological factors on the corrosion stability allowed to determine the priorities when setting the treatment modes of the working emulsifier modules for particular operation environment.

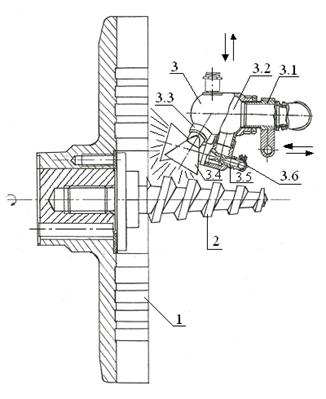

Сложные формы функциональных поверхностей рабочих

органов пищевых машин предопределяют различный характер износа и затрудняют

процессы восстановления изношенных поверхностей традиционными способами. Одним

из типичных представителей пищевых машин, имеющих сложную форму рабочих

органов, являются эмульгаторы. Рабочие поверхности эмульгатора в виде ребристых

торцевых и конических винтовых элементов (рис.1) трудно поддаются равномерному

нанесению компенсирующих износ слоёв и упрочнению. В результате технологического

анализа была выбрана, как один из методов, струйно-абразивная обработка сложнофасонных

поверхностей. Экспериментально были определены технологические параметры

процесса: давление воздуха – 0,5 МПа, абразивный материал – К3 – 8, углы наклона

струи – в пределах 25 - 50°. Элементами системы среды, в которой работает

эмульгатор, являются: размеры частиц, усилие раздавливания, плотность укладки,

влажность, температура, коэффициент внешнего трения. С учётом комплексного

параметра ![]() [1]

определяется интенсивность износа и коррозионная стойкость. Для реализации

предложенного способа и экспериментальной обработки полученных данных была

использована технологическая схема, представленная на рис.1.

[1]

определяется интенсивность износа и коррозионная стойкость. Для реализации

предложенного способа и экспериментальной обработки полученных данных была

использована технологическая схема, представленная на рис.1.

Суспензия по пульпопроводу 3.1, который служит одновременно корпусом устройства, поступает в распределитель 3.2. Из распределителя она через штуцеры 3.3 попадает в насадку 3.4. Сжатый воздух для двух боковых сопел поступает через штуцер 3.3, а для третьего центрального – через штуцер 3.6. Пройдя через специальные разгонные сопла Лаваля 3.5, которыми снабжены все насадки, воздух разгоняется до большой скорости, захватывает поступающую суспензию и смешивается с ней. Смесь воздуха с суспензией повторно разгоняется в разгонных каналах сопел. Такая схема позволяет разгонять суспензию до больших скоростей и получать значительную производительность обработки. За счёт того, что смешивание воздуха с суспензией происходит за пределами сопел Лаваля, достигается минимальный износ деталей устройства.

Рисунок 1- Технологическая схема струйно-абразивной обработки (САО) рабочих органов эмульгатора: 1 – вращающийся диск эмульгатора; 2 – наконечник; 3 – струйное устройство (3.1 – пульпопровод; 3.2 – распределитель; 3.3 – штуцеры; 3.4 – насадка; 3.5 – разгонные сопла Лаваля; 3.6 – штуцер)

Принцип двойного индивидуального разгона воздуха и жидкости используется для достижения больших скоростей (100 – 130 м/с) истечения суспензии и снятия значительных припусков. Регулированием режимов истечения суспензии можно обеспечить очистку изношенных поверхностей элементов рабочих модулей эмульгаторов и их упрочнение наклёпом.

Практическое значение имеет установление в аналитической форме зависимостей коррозионной стойкости элементов рабочих модулей эмульгаторов (после замены стали 4Х13 на сталь 40Х с улучшением, струйно-абразивной обработки и азотирования) от характеристик элементов среды эксплуатации, исходной и достигаемой шероховатости, а также от некоторых режимов струйно-абразивной обработки (давления воздуха, угла наклона струи в пределах 25 - 50º, зернистости абразивов в суспензии). Толщина азотированного слоя – 0,1 – 0,5 мм, температура азотирования – 570ºС, насыщающая среда – с объёмным содержанием 75% N2 + 25% Ar, давление – 265 Па. Период испытаний принят равным 2000 час.

По результатам проведённых экспериментов и обработки статистических данных выполнена поэтапно корреляционная оценка влияния вышеуказанных факторов на потерю массы (K):

K = 15,33 – 24,4 ![]() + 0,348 φ

+ 0,758 Z – 21,67 δ (1)

+ 0,348 φ

+ 0,758 Z – 21,67 δ (1)

Коэффициент корреляции R = 0,9525

В стандартизованном масштабе:

K =– 0,307 ![]() + 0,293 φ –

0,286 δ+ 0,124 Z (2)

+ 0,293 φ –

0,286 δ+ 0,124 Z (2)

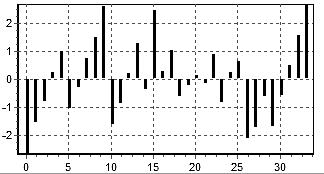

Рисунок 2- Гистограмма остатков

(Значение максимальной ошибки: 2,690; Среднестатистическое отклонение: 1,073)

K = – 0,87 + 14,05 ![]() + 9,11

+ 9,11 ![]() (3)

(3)

Коэффициент корреляции R = 0,9916

В стандартизованном масштабе:

K = 0,746![]() + 0,246

+ 0,246 ![]() (4)

(4)

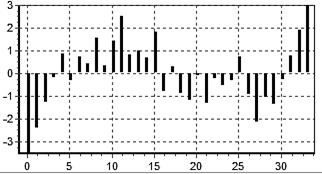

Рисунок 3- Гистограмма остатков

(Значение максимальной ошибки: 3,515 Среднестатистическое отклонение: 1,131)

K = – 8,73 + 0,315 A + 11,43 y + 0,234 h + 0,0202 T + 16,29 f (5)

Коэффициент корреляции R = 0,9997

В стандартизованном масштабе:

K = 0,3202 A + 0,2408 f + 0,2064 h + 0,1397 y + 0,0963 T (6)

В этих уравнениях: K – потеря

массы, г/мм2; ![]() - давление воздуха, Па; φ – угол наклона струи; Z –

зернистость абразива; δ – толщина азотированного слоя;

- давление воздуха, Па; φ – угол наклона струи; Z –

зернистость абразива; δ – толщина азотированного слоя; ![]() - комплексный параметр исходной шероховатости (до САО);

- комплексный параметр исходной шероховатости (до САО); ![]() -

комплексный параметр конечной шероховатости (после САО); A –

размеры частиц; y – усилие раздавливание; h – влажность; T –

температура среды; f – коэффициент внешнего трения.

-

комплексный параметр конечной шероховатости (после САО); A –

размеры частиц; y – усилие раздавливание; h – влажность; T –

температура среды; f – коэффициент внешнего трения.

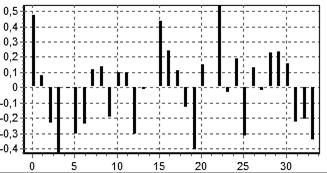

Рисунок 4- Гистограмма остатков

(Значение максимальной ошибки: 0,5388 Среднестатистическое отклонение: 0,2027)

Ввиду высоких коэффициентов корреляции, характеризующих тесную связь функции и аргументов, квадратичные регрессии в данной статье не приводятся. В уравнениях в стандартизованном масштабе аргументы расположены по их значимости (см. величины коэффициентов).

Из уравнений видно преобладающее влияние на K давления воздуха ![]() при его уменьшении (уравнение 2), конечной шероховатости

при его уменьшении (уравнение 2), конечной шероховатости ![]() (уравнение 4), размеров частиц обрабатываемого продукта A,

коэффициента внешнего трения f и влажности h (уравнение 6).

(уравнение 4), размеров частиц обрабатываемого продукта A,

коэффициента внешнего трения f и влажности h (уравнение 6).

Выполненная работа позволяет сделать следующие выводы:

- струйно-абразивная обработка может служить эффективным методом подготовки под восстановление и упрочнение изношенных рабочих поверхностей пищевых машин, работающих в обычных и агрессивных средах;

- корреляционная оценка влияния на коррозионную стойкость большого числа технологических факторов позволяет определить приоритеты при назначении режимов обработки рабочих модулей для конкретных сред эксплуатации;

- установлены, как пример, соответствующие зависимости для повышения надёжности эмульгаторов.

Литература

1. Майтаков А.Л., Коган Б.И. Основы формирования информационных моделей технологических блоков для обеспечения качества деталей пищевых машин / Техника и технология пищевых производств. -2009.- №1. -С.96 – 98.