ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МАШИН ХОЛОДНЫМ ГАЗОДИНАМИЧЕСКИМ НАПЫЛЕНИЕМ

Гайдук А.А.(ФГБОУ ВПО ОрелГАУ, г.Орел, РФ)

The article describes the method for gas dynamic spraying of metal powders. It presents the description of spraying technology, the advantages and disadvantages of this method and gives a brief summary of coverings obtained by the method. The article enumerates the security requirements of using the set «DYMET» for gas dynamic spraying.

Исторически возникновение способа сверхзвукового газодинамического напыления можно связать с обнаружением российскими учеными около 20 лет назад закрепления металлических частиц на лобовой поверхности преграды при ее обтекании сверхзвуковым двухфазным потоком в институте прикладной механики СО АН СССР (ИПТМ) в Новосибирске . Выполнив специальные исследования по взаимодействию двухфазного потока с преградой А.П. Алхимов, В.Ф. Косарев и А.Н. Папырин установили, что при превышении некоторого значения скорости потока, которое было названо критической скоростью, может происходить осаждение толстого слоя твердых металлических частиц на преграде. Названный авторами методом «холодного» газодинамического напыления [1] этот способ формирования покрытий за счет высокой кинетической энергии нерасплавленных металлических частиц в настоящее время широко известен в мире как «холодное напыление» («Cold Spray»).

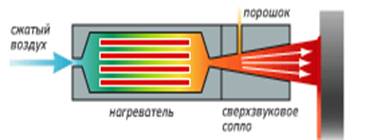

Рисунок 1 – Схема формирования покрытий способом ГДН

Суть ГДН состоит в том, что мелкие металлические частицы, находящиеся в твердом состоянии, ускоряются сверхзвуковым газовым потоком до скорости 500-800 м/с и направляются на восстанавливаемую поверхность детали. Сталкиваясь с поверхностью в процессе высокоскоростного удара, частицы закрепляются на ней, формируя сплошное покрытие. [1].

В наиболее распространенных газотермических способах нанесения покрытий для их формирования из потока частиц необходимо, чтобы падающие на основу частицы имели высокую температуру, обычно выше температуры плавления материала. При газодинамическом напылении, это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой основой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью [2].

Преимущество применения технологии ГДН состоит в том, что оборудование и создаваемые с его помощью покрытия свободны от большинства недостатков, присущих другим способам нанесения покрытий, и обладают рядом технологических, экономических и экологических достоинств.

Эти преимущества состоят в следующем: 1) покрытие наносится в атмосфере при нормальном давлении, при любых значениях температуры и влажности атмосферного воздуха; 2) при нанесении покрытий оказывается незначительное тепловое воздействие на покрываемое изделие; 3) технология нанесения покрытий экологически безопасна (отсутствуют высокие температуры, опасные газы и излучения, нет химически агрессивных отходов, требующих специальной нейтрализации); 4) не требуется подогрев покрываемого изделия; 5) при отсутствии на деталях коррозии или окалины не требуется тщательной подготовки поверхности (при воздействии высокоскоростного потока частиц происходит очистка поверхности от технических загрязнений, масел, красок и активация кристаллической решетки материала изделия); 6) поток напыляемых частиц является узконаправленным и имеет небольшое поперечное сечение. Это позволяет наносить покрытия на локальные участки поверхности изделий; 7) возможно использование оборудования в полевых условиях.

В настоящее время существует множество установок для нанесения сверхзвукового газодинамического напыления, их производители и типовые характеристики приведены в таблице 1 .

Таблица 1 – Типовые характеристики установок для газодинамического напыления

|

Хар-ка |

Производитель |

||||

|

CGT |

ИТПМ |

«Интермет-композит» |

Inovati |

ОЦПН |

|

|

Оборудование |

Kinetiks |

УХГН |

НГА-5 |

КМ |

ДИМЕТ |

|

Рабочий газ |

Азот/Гелий |

Воздух/Гелий |

Воздух |

Гелий |

Воздух |

|

Давление, МПа |

3,0…4,0 |

1,5…2,5 |

1,0…1,5 |

0,35 |

0,5…0,8 |

|

Расход, м /мин |

2…4 |

1,3 |

2 |

0,2 |

0,4 |

|

Мощность. кВт |

47 |

15 |

18 |

2,5 |

3,5 |

Из них можно выделить комплект для ГДН разработанный и изготовленный в Обнинском центре порошкового напыления так как он прост и удобен в эксплуатации, по всем параметрам он не уступает своим аналогам, а в частности и превосходит их, например в стоимости. Режимы напыления представлены в таблице 2.

|

|

|

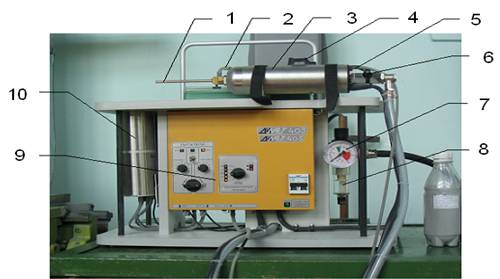

Рисунок 2 – Общий вид комплекта «ДИМЕТ-403» для сверхзвукового газодинамического напыления порошковых материалов: 1– сопло СК-6; 2 – силиконовый переходник; 3 – напылитель ДМ-43; 4- кнопка подачи порошка; 5 – трубка подачи порошка; 6 – пневмокран напылителя; 7 – манометр; 8 – фильтр-регулятор N204-DOO; 9 – блок контроля и управления БКУ-03; 10 – питатель ПВ-43. |

Таблица 2 - Режимы напыления комплектом «ДИМЕТ 403»

|

Параметр |

Значение |

|

Давление сжатого воздуха, МПа |

0,5 |

|

Расход сжатого воздуха, м3/мин |

0,3 |

|

Температура сжатого воздуха, °С |

300…500 |

|

Грануляция порошкового материала, мкм |

30…50 |

|

Дистанция напыления, мм |

5…15 |

Покрытия наносятся с использованием порошковых (органических и неорганических) материалов ускоренным и подогретым до температуры 250 - 500 ºС сверхзвуковым потоком воздуха.

Основными достоинствами такого метода являются: [3]

- возможность получения покрытий как защитных, так и декоративных на изделиях и конструкциях из самых различных металлических и неметаллических материалов;

- возможность нанесения покрытий из органических, в том числе полимерных и неорганических материалов: металлов и тугоплавких материалов (оксидов, карбидов, боридов, силицидов, нитридов и др.);

- равномерное покрытие можно напылить как на большую площадь, так и ограниченные участки больших по площади изделий, при этом толщина покрытий регулируется в широких пределах (от 0,01 до 10 мм);

- высокая производительность процесса;

- покрытия наносятся в воздушной атмосфере при нормальном давлении;

- при напылении отсутствует нагрев напыляемого изделия (температура поверхности не превышает 100 – 150 ºС), а, следовательно, деформации и снижение прочности защищаемых и восстанавливаемых изделий;

- отсутствие высоких температур, опасных газов, пламени и излучения;

- низкая трудоемкость и простота оборудования;

- высокая надежность и компактность;

- возможность автоматизации процессов напыления и др., а также относительно низкая стоимость оборудования.

Способ сверхзвукового газодинамического напыления целесообразно использовать при проведении кузовных работ, ремонте практически всех деталей системы охлаждения и кондиционирования воздуха, восстановлении деталей двигателя изготовленных из алюминия и его сплавов и других деталей.

Литература

1. Алхимов А.П., Клинков С.В. Теория и практика:«Холодное газодинамическое напыление». -Издательство: ФИЗМАТЛИТ, 2010. – 536с.

2. Кузнецов Ю.А. Ресурсосберегающие технологии газотермического напыления при ремонте машин АПК. Вестник ОрелГАУ. №1(16). – 2009. – С. 13-15.

3. Кузнецов Ю.А., Добычин А.В. Восстановление деталей машин сверхзвуковым газодинамическим напылением// Мир транспорта и технологических машин. -№ 4/27(571) –ОрелГТУ, 2009. – С.7-10.