к вопросу о применении ТЕХНОЛОГИи ГИПЕРЗВУКОВОЙ МЕТАЛЛИЗАЦИИ Для ЗАМЕНЫ ГАЛЬВАНИЧЕСКОГО ХРОМИРОВАНИЯ

Белоцерковский М.А., Прядко А.С., Черепко А.Е.

(ГНУ «Объединенный институт машиностроения НАН Беларуси», г.Минск, Беларусь)

Here is investigated a possibility of replacement of process of galvanic chromium plating on technology of formation of protective layers by a method of hypersonic metallization with use various composite wires.

Введение. В ряде развитых стран Евросоюза введен запрет на использование процесса металлизации в гальванических ваннах, вследствие общей повышенной вредности воздействия гальванического производства на окружающую среду и сложности утилизации отходов гальваники. В сложившихся условиях, необходимость изыскания путей замены гальванического хрома на хромсодержащие газотермические покрытия становится все более актуальной проблемой. Кроме того, практически всеми крупными производителями материалов для напыления освоен выпуск композиционных порошковых проволок, представляющих собой, как правило, стальную или никелевую оболочку, заполненную порошковой шихтой, причем содержание хрома в некоторых из них составляет 15 – 28 об.%.

Цель выполненных исследований. Целью исследований, выполненных авторами данного доклада, являлась оценка возможности применения метода гиперзвуковой металлизации с использованием различных композиционных проволок для нанесения защитных слоев взамен гальванического хромирования.

Оборудование и материалы. Для формирования покрытий использовали высокопроизводительный и экономичный метод гиперзвуковой металлизации (ГМ) [1-3]. В отличие от классической схемы электродуговой металлизации (ЭДМ), при гиперзвуковой металлизации распыление жидкого металла, образующегося в результате теплового воздействия электрической дуги на торцы двух проволочных электродов, производится высокоскоростной струей продуктов сгорания пропано-воздушной смеси.

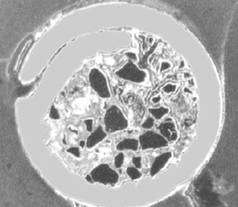

В качестве распыляемых материалов использованы композиционные проволоки Днепропетровского ЗАО «Спецсплав», германской фирмы «Durum» (рисунок 1 а) и американской «Sulzer Metco» (рисунок 1 б).

Результаты исследований и их обсуждение. Дюрометрическими испытаниями утсановлено, что покрытия, сформированные распылением проволок производства ЗАО «Спецсплав» не обеспечивают твердости, заявляемой изготовителями. Как правило, твердость покрытий не превышала 32 HRC. Изучение шлифов поперечных сечений этих проволок показало, что размеры частиц порошкового наполнителя в проволоке составляют более 250 мкм, а толщина оболочки – около 350 мкм. Было предположено, что при высокой скорости эвакуации напыляемого материала из зоны горения дуги столь крупные частицы не успевают прогреться до температуры плавления или пластификации и не участвуют в процессе формирования покрытия, образующегося практически только из материала оболочки. Исследования, проведенные с проволоками имеющими наполнитель различных размеров подтвердили это предположение (рисунок 2).

|

а) |

б) |

Рисунок 1 – Поперечное сечение композиционных проволок фирм «Durum» (а) и «Sulzer Metco» (б)

Рисунок 2 – Зависимость количества порошкового наполнителя, попадающего в напыляемое покрытие, от его размера

Анализ приведенных на рисунке 3 данных показывает, что порошковый наполнитель в композиционной проволоке, распыляемой гиперзвуковой металлизацией, должен иметь размеры не более 50 мкм.

Нанесение покрытий проволоками, изготовленными фирмами «Durum» и «Sulzer Metco» показало, что материалы DURMAT AS-897 (состав: Si 1,25/ Ni 4,5/ Cr 14/ Mn 5,5/ B 1,85/ W 26/Ti2C3 6/ Fe), DURMAT AS-816 (состав: C 4,8/ Cr 22/ Si 1,7/ Nb 7,0/ Fe) и Sulzer Metco 8297 (состав: Si/ Cr 14/ Ni 5/B 1,5/WC 25 + TiC 5 / Fe) позволяют формировать покрытия с твердостью, близкой к заявленной изготовителем (52 – 58 HRC). Размер частиц наполнителя составляет 30 – 150 мкм при толщине оболочки 150 мкм.

а)

б)

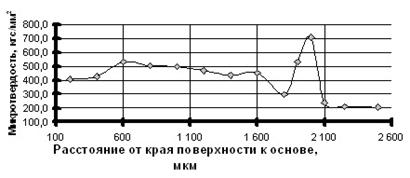

а) покрытие, включающее подслой Х20Н80 (≈ 200 мкм), слой DURMAT AS-897 (≈ 600 мкм), слой смеси AS-897 + 40Х13 (≈ 900 мкм);

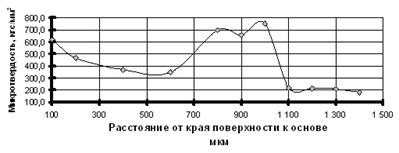

б) покрытие, включающее подслой подслой Х20Н80 (≈ 200 мкм) и далее слой DURMAT AS-897

Рисунок 3 – Распределение микротвердости по толщине покрытий из материала DURMAT AS-897

Установлено, что материалы «Durum» весьма чувствительны к толщине наносимого покрытия. Так, на указанных выше режимах практически не удавалось получить из материала DURMAT AS-897 покрытия толщиной более 1,1 мм. После напыления слоя толщиной около 0,9 мм на нем появлялись микротрещины, после напыления 1 мм – они увеличивались в размерах и при достижении толщины 1,1 мм покрытие лопалось.

Материалы DURMAT AS-815 и DURMAT AS-760 позволяют получать покрытия большей толщины (до 2 мм), однако для этого необходимо уменьшать толщину формируемого за один проход слоя, увеличивать количество проходов и непрерывно контролировать теплонагруженность образца.

Исследование микротвердости напыленных слоев из материала DURMAT AS-897 показало следующее (рисунок 3). Первый слой толщиной 100 – 120 мкм из AS-897, напыленный на подслой из нихрома Х20Н80 имеет наибольшую микротвердость, которая составляет 7000 – 8000 МПа. (59 – 62 HRC). Последующие слои имеют твердость значительно ниже, что можно объяснить только влиянием температуры образца, накапливающейся с каждым последующим слоем. Таким образом, можно сделать вывод о необходимости дискретного выполнения операции напыления и интенсивного охлаждения детали после напыления каждого слоя толщиной не более 120 мкм.

Результаты экспериментов по механической обработке покрытий показали, что для шлифования покрытий из материалов «Durum» необходимо выбирать свои специфические режимы и типы шлифовальных кругов. После использования обычных кругов для шлифовки литых сталей на поверхности покрытия появились мелкие впадины похожие на поры. Особенно это было характерно для DURMAT AS-897. После более тщательного анализа этих дефектов было установлено, что эти впадины не являются порами, а представляют собой пустоты, оставленные выкрашивающимися при шлифовании частицами карбидов, входящими в состав распыляемого материала. Обработка с помощью высокопористых кругов или кругов из кубического нитрида бора позволила получить поверхность без подобных дефектов.

Ускоренные триботехнические испытания образцов с покрытиями осуществлялись на машине трения МТВП-9М по схеме возвратно-поступательного перемещения. Образцы испытывались в режиме трения скольжения в 20% растворе соляной кислоты, содержащем частицы двуокиси кремния. Установлено (рисунок 4), что стойкость гальванического хромового покрытия уступает покрытиям из композиционных проволок.

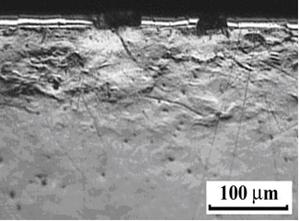

В ходе исследований, выполненными авторами совместно с сотрудниками Института физики прочности и материаловедения СО РАН установлено[5], что при больших удельных нагрузках гальванические хромовые покрытия, нанесенные на детали узлов трения скольжения, изнашиваются и разрушаются очень быстро (рисунок 5). Например, исследования отработанных штоков виброгасителей железнодорожных вагонов, при изготовлении которых на полированную стальную поверхность электролитическим методом наносили хромовое покрытие толщиной около 25- 40 мкм, показали, что покрытия изнашивались до истечения гарантийного срока службы детали. Предположено, что причиной этого является разрушение покрытия вследствие пластической деформации подложки, которая значительно выше, чем деформация покрытия.

Методом гиперзвуковой металлизации композиционными проволоками были восстановлены наружные опорные поверхности штоков гидроцилиндров различного горношахтного оборудования (г. Солигорск) и поверхности штоков клапанов ДВС большегрузных морских паромов (г. Клайпеда). Все детали при их изготовлении были покрыты слоем хрома толщиной 45 – 75 мкм, но в целях ремонта эту же технологию хромирования невозможно было использовать, поскольку износ рабочих поверхностей после выбраковки составил от 140 до 200 мкм на диаметр. Общее количество восстановленных деталей превысило 400 шт. Следует также отметить, что, в отличие от гальваники, размер восстанавливаемого изделия для процесса гиперзвуковой металлизации не имеет определяющего значения.

1 – покрытие из стали Х18Н10Т; 2 – гальваническое хромовое покрытие;

3 – покрытие DURMAT AS-816; 4 – покрытие Sulzer Metco 8297

Рисунок 4 - Интенсивность изнашивания (мг за 104 циклов) покрытий:

Рисунок 5 – Разрушение электролитического хромового покрытия после 9 часов триботехнических испытаний

Заключение. Установлено, что при формировании покрытий необходимо использовать проволоки с порошковым наполнителем, имеющим размер частиц менее 80 мкм. При гиперзвуковой металлизации композиционных проволок необходимо за один проход наносить слои не более 100 мкм с последующим охлаждением. Сравнительные триботехнические испытания показали, что износостойкость гальванических хромовых покрытий на 30 – 48 % уступает композиционным газотермически сформированным слоям. Технология гиперзвуковой металлизации, при правильном подборе напыляемых материалов и режимов нанесения, и последующей финишной обработки, может успешно решать задачу по восстановлению деталей с изношенными хромовыми покрытиями.

Литература

1. Белоцерковский М.А., Прядко А.С. Активированное газопламенное и электродуговое напыление покрытий проволочными материалами // Упрочняющие технологии и покрытия, 2006, №12, с. 17 – 23.

2. Белоцерковский М.А., Прядко А.С., Черепко А.Е. Технологические особенности и области использования гиперзвуковой металлизации // Инновации в машиностроении: Сборник научн. трудов. (Минск, 30-31 октября 2008 г.) / Редкол.: М.С. Высоцкий [и др.]. – Минск: ОИМ НАН Беларуси, 2008. С. 479 – 484.

3. Витязь П.А., Азизов Р.О. Белоцерковский М.А. Упрочнение газотермических покрытий. Мн.: Бестпринт. – 2004 г. – 192 с.

4. Устройство для высокоскоростного напыления покрытий (варианты): пат. 4365 Респ. Беларусь, МПК B 05 B 7/20 / М.А. Белоцерковский, А.С. Прядко, А.Е. Черепко. Опубл. 30.03.02 // Афіцыйны бюл. / Нац. цэнтр інтэлектуал. уласнасці. - 2002.-№ 1.-С. 94.

5. Kovalevskaya Z.G., Klimenov V.A., Nekhoroshkov O.N., Belotserkovskii M.A. Mesomechanical analysis of fracture of gas-thermal coatings at friction // Book of Abstracts of the Inter. Workshop “MESO-2003” and VII Inter. Conf. “CADAMAT- 2003”. – Tomsk, ISPMS, 2003. P. 108 – 109.