ВЛИЯНИЕ ТЕПЛОВОГО ФАКТОРА НА ТОЧНОСТЬ ОБРАБОТКИ ПРЕРЫВИСТЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ МАШИН ИНСТРУМЕНТОМ ИЗ КОМПОЗИТА

Алтухов А.Ю. (ЮЗГУ, г.Курск, РФ)

In given article influence of the thermal factor on accuracy of processing by the tool from a composite is considered and optimum temperature conditions for reception of the maximum indicators of accuracy and quality are defined.

Анализ полученных данных свидетельствует о том, что из совокупности технологических факторов температурные деформации системы СПИД оказывают наиболее существенное влияние на точность обработки прерывистых поверхностей деталей. Из рассматриваемых марок композитов наибольшее температурное удлинение имеют резцы, оснащенные режущими вставками из композита 01 (обработка без охлаждения), особенно на операциях чистового растачивания. При обработке с охлаждением образование обратной конусности отверстий почти полностью исключается, что убедительно подтверждает ее образование за счет действия температурного фактора.

Все остальные марки композитов в меньшей степени подвержены тепловым деформациям, что объясняется некоторым различием в теплофизических свойствах или большим объемом материала режущей вставки, чем у композита 01.

Стремление к интенсификации режимов и в первую очередь скорости резания вызывает увеличение количества тепла в зоне резания, но в то же время и сокращает длительность термического цикла в зоне контакта инструмент - деталь. Увеличение подачи в меньшей степени влияет на температурное удлинение резца. Несмотря на возрастание с увеличением подачи нагрузки на участок режущей кромки, длительность контакта движущегося нагревателя (инструмента) с обрабатываемой деталью уменьшается .

Следует отметить, что при чистовом прерывистом резании композитами тепло распространяется в деталь только на незначительную глубину. Уже на относительно небольшой глубине (20...25 мкм) имеет место значительный температурный градиент (уменьшение температуры от 700...800 до 150... 100 °С). Установлено, что с увеличением прерывистости обработки температурный градиент уменьшается.

Эти особенности процесса прерывистого резания определяют высокое качество обработки, отсутствие на обработанной поверхности микротрещин и прижогов.

Наиболее характерным является пример, подтверждающий зависимость качества и точности обработки отверстий в деталях из серого чугуна от воздействия температурных деформаций на резцы из композита. В табл. 4 приведены сведения об окончательной обработке отверстий под опоры шпинделя передних бабок станков моделей 165 и 1М63 на координатно-расточных станках моделей 2459 и 2458.

Таблица 1 - Результаты растачивания отверстий в корпусных деталях инструментами из композитов

|

№ п/п |

Диаметр отверстия, мм |

Режимы резания |

Предельные значения |

Конусность, мкм |

||||

|

n, об/мин |

S, мм/об |

t, мм |

1 |

2 |

3 |

|||

|

1 2 |

310 310 |

500 500 |

0,10 0,05 |

0,20 0,02 |

+6 +20 |

+29 +15 |

+41 +15 |

35 5 |

|

1 2 |

280 280 |

500 500 |

0,10 0,05 |

0,20 0,02 |

-40 -11 |

-35 -12 |

-26 -12 |

14 1 |

|

1 2 |

240 240 |

630 630 |

0,10 0,05 |

0,20 0,02 |

+15 +30 |

+34 +31 |

+41 +33 |

26 3 |

|

Примечание №1, припуск до 0,8 мм на диаметр; №2, припуск до 0,4 мм на диаметр. |

||||||||

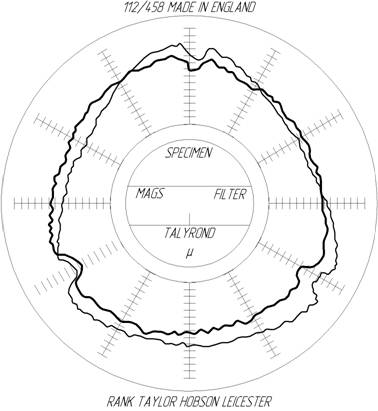

За счет уменьшения величины окончательного припуска до 0,4 мм на диаметр, в условиях U-контакта композита 10 с обрабатываемой поверхностью заготовки (растачивание, СЧ21) удалось перераспределить тепловые потоки, уменьшить отклонение от цилиндричности (конусность) и снизить погрешность формы (огранка) от 0,045...0,035 мм до 0,017...0,015 мм при изменении шероховатости обработанной поверхности Ra от 1,25... 1,40 мкм до 0,50...0,80 мкм (рисунок 1).

Рисунок 1 - Изменение погрешности формы (огранка) за счет уменьшения припуска (три паза шириной 12 мм на обрабатываемой поверхности), композит 10, СЧ21 (Круглометр «Талиронд-51», фильтр В)

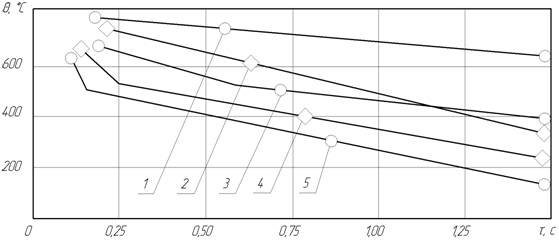

Помимо вентиляционного эффекта прерывистого резания вследствие холостого пробега инструмента, охлаждение последнего происходит также при контактировании с окружающей средой, тепловое состояние которой отличается от состояния зоны резания. В качестве охлаждающих факторов могут выступать материал обрабатываемой детали, смазочно-охлаждающие жидкости (таблица 2 и рисунок 2) [2].

Анализ результатов табл. 4...5 показал, что рациональными режимами резания для получения заданных точностных параметров растачиваемых отверстий при обработке в два прохода без применения смазочно-охлаждающих жидкостей (СОЖ) считаются скорость резания 400...600 м/мин; подача 0,10 мм/об; глубина резания 0,20 мм - 1-й проход и скорость резания 400...600 м/мин, подача 0,05 мм/об, глубина резания 0,02 мм - 2-й проход [3].

Таблица 2 - Влияние охлаждающей среды на состояние режущих кромок инструмента

|

Охлаждающая среда |

Температура нагрева режущей вставки, °С |

Интенсивность охлаждения, град/с |

|

Воздух |

800 |

40...50 |

|

Сжатый воздух |

800 |

100...120 |

|

Сульфофрезол |

до 500 500...800 |

100...140 560 |

|

5%-ная эмульсия |

до 100 100...500 500...800 |

120...160 350...400 1500 |

Рисунок 2 - Влияние охлаждающего агента на охлаждение режущей части инструмента: 1 – воздух (композит 10); 2 – сульфофрезол (композит 03); 3 – сульфофрезол (композит 10); 4 – эмульсия (композит 03); 5 – эмульсия (композит 10)

Рекомендуемые режимы справедливы при условии, что интервал времени между первым и вторым проходами не должен превышать 40 с. За этот промежуток времени режущая часть инструмента находится в устойчивом тепловом состоянии.