РАСЧЕТА НОМИНАЛЬНОЙ ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ С АНТИФРИКЦИОННЫМ ЗАПОЛНИТЕЛЕМ

Герасименко С.В., Латышенко М.П. (КузГТУ, г. Кемерово, РФ)

The calculation of nominal durability of bearings with the antifriction filler.

Номинальный ресурс подшипника качения (ПК) согласно ISO 281:1990 составляет:

![]() (1)

(1)

где L10 – номинальный ресурс (при надежности 90%), млн. об.; С – динамическая

грузоподъемность подшипника, кН; P – эквивалентная нагрузка на подшипник, кН; p – показатель степени.

Уравнение (1) используется для расчета долговечности обычных ПК, работающих при применении жидких или пластических смазок.

Известна оригинальная конструкция ПК сухого трения с антифрикционным заполнителем (АФЗ) [1].

Подшипник с АЗФ представляет – радиальный шариковый однорядный ПК, свободное пространство, между кольцами которого заполнено твердой смазкой на основе графита. Подшипники с АЗФ хорошо зарекомендовали себя при работе в условиях повышенных температур и запыленности (горношахтное и химическое оборудование, металлургическое производство и т.д.).

Для правильной работы ПК после его сборки должны быть обеспечены радиальные qr и осевые qa зазоры между телами качения и кольцами, а также тангенциальные qτ зазоры между телами качения и сепаратором.

Антифрикционный заполнитель в подшипнике сухого трения, располагаясь на змейковом сепараторе, изменяет геометрию (зазоры) в ПК. Это вызывает перераспределение нагрузки между составными частями ПК (телами качения, сепаратором и кольцами), что изменяет силовые соотношения в уравнении (1), то есть (C/P)P , а, следовательно, оказывает влияние на долговечность подшипника сухого трения.

С целью учета указанных факторов на кафедре прикладной механики КузГТУ были разработаны на уровне изобретений способы определения долговечности подшипников с АФЗ.

Способ первый (Авторское свидетельство № 1306303).

Учитывает изменение радиального зазора в подшипнике с АФЗ.

Для заданного типоразмера подшипника определяют допуск на радиальный зазор Tqr (рис. 1), динамическую грузоподъемность C и эквивалентную нагрузку P. Измеряют радиальный зазор qr′у подшипника.

Затем подшипник заполняют антифрикционным твердосмазочным заполнителем, запрессовывают по наружному кольцу в корпус, а по внутреннему кольцу – на вал. Прикладывают по собранному подшипниковому узлу эквивалентную нагрузку P и измеряют радиальный зазор. Определяют изменение радиального зазора Δqr = qr” − qr′(рис. 2) и рассчитывают долговечность L подшипникового узла по следующей зависимости:

![]() (2)

(2)

где С – динамическая грузоподъемность подшипника; P – эквивалентная нагрузка, прикладываемая к подшипнику; Tqr – допуск на радиальный зазор подшипника; Δqr – изменение радиального зазора подшипника с антифрикционным заполнителем после установки его в подшипниковый узел; m1 – показатель степени.

Использование предлагаемого способа обеспечивает более высокую точность определения долговечности за счет учета изменения радиального зазора подшипника в результате сборки с корпусом и валом. Благодаря этому может быть существенно повышена точность прогнозирования работоспособности подшипниковых узлов с радиальными шариковыми подшипниками, например, в конвейерах.

Способ второй (Авторское свидетельство № 1626844).

Учитывает изменение тангенциального зазора в подшипнике с АФЗ.

Изобретение относится к подшипниковой промышленности, является усовершенствованием авторского свидетельства № 1306303 и может быть использовано преимущественно для определения долговечности подшипниковых узлов с АФЗ.

Цель изобретения – повышение точности определения долговечности подшипникового узла с АФЗ.

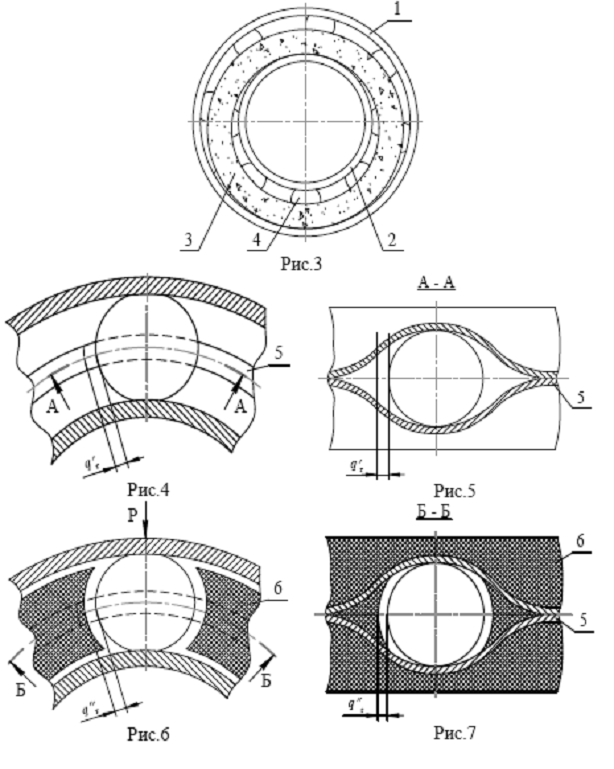

На рис. 3 изображен подшипник качения с составным сепаратором; на рис. 4 – тело качения и сепаратор до наполнения подшипника; на рис. 5 – разрез А-А на рис. 4; на рис. 6 – тело качения и сепаратор после наполнения подшипника антифрикционным твердосмазочным заполнителем; на рис. 7 – разрез Б-Б на рис. 6.

Подшипник качения содержит наружное 1 и внутреннее 2 кольца, сепаратор 3 и тела качения 4. (рис. 3)

Сепаратор 3 состоит из штампованного сепаратора (арматуры) 5 и антифрикционного твердосмазочного заполнителя 6. (рис. 7)

Способ осуществляют следующим образом.

Для заданного типа размера подшипника определяют допуски на радиальный Tqr и тангенциальный Tqτ зазоры, динамическую грузоподъемность C и эквивалентную нагрузку P. Измеряют радиальный qr′зазор подшипника и тангенциальный qτ′зазор между телами качения и сепаратором (т.е. штампованной арматурой) подшипника. Затем подшипник заполняют антифрикционным твердосмазочным заполнителем, запрессовывают по наружному кольцу в корпус, а по внутреннему – на вал. Прикладывают к собранному подшипниковому узлу эквивалентную нагрузку и измеряют радиальный qr” зазор подшипника и тангенциальный qτ” зазор между телами качения и сепаратором (т.е. заполнителем). Определяют изменение радиального зазора Δqr = qr” − qr′ и тангенциального зазора Δqτ = qτ” − qτ′ и рассчитывают долговечность L подшипникового узла по следующей зависимости:

![]() (3)

(3)

где Tqτ – допуск на тангенциальный зазор между телами качения и сепаратором подшипника; Δqτ – изменение тангенциального зазора между телами качения и сепаратором подшипника антифрикционным заполнителем после установки его в подшипниковый узел и нагружения; m2 – показатель степени.

Способ позволяет разработать конкретные мероприятия по повышению долговечности подшипникового узла с подшипником с АФЗ на основе оценки влияния тангенциального зазора на его долговечность.

Дополнительный учет тангенциального зазора позволит повысить точность прогнозирования долговечности подшипниковых узлов с подшипниками с АФЗ, например, в редукторах.

Литература

1. Герасименко С.В. Опоры качения с антифрикционным материалом// Сб.

трудов Пятой международной научно – технической конференции. – Брянск, 2006. – с. 29 – 33.