ВЛИЯНИЕ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ НА КАЧЕСТВО ПОВЕРХНОСТНОГО СЛОЯ

Жильцов Е.В., Козлов А.М. (ЛГТУ, г. Липецк, РФ)

Process-dependent parameters of electrochemical grinding and their influence on surface layer quality are considered.

Развитие специальных отраслей машиностроения, повышение эксплуатационных характеристик машин связано с использованием новых жаропрочных, высокопрочных и вязких конструкционных материалов, обработка которых резанием и другими традиционными способами механической обработки затруднительна, особенно при изготовлении таких ответственных деталей, как корпусные детали пневмо- и гидрораспределительных механизмов. Одним из основных требований, предъявляемых к деталям, является высокое качество поверхностного слоя, обеспечивающее высокую прочность деталей при различных условиях работы. Поэтому недопустимо наличие на деталях прижогов, шлифовочных трещин и других местных дефектов, а также высокие требования предъявляются к шероховатости поверхности. В связи с этим, в технологии машиностроения наряду с методами обработки материалов резанием находит применение комбинированная электрохимическая обработка.

Рассмотрим влияние технологических параметров электроабразивного шлифования на формирование шероховатости обработанной поверхности.

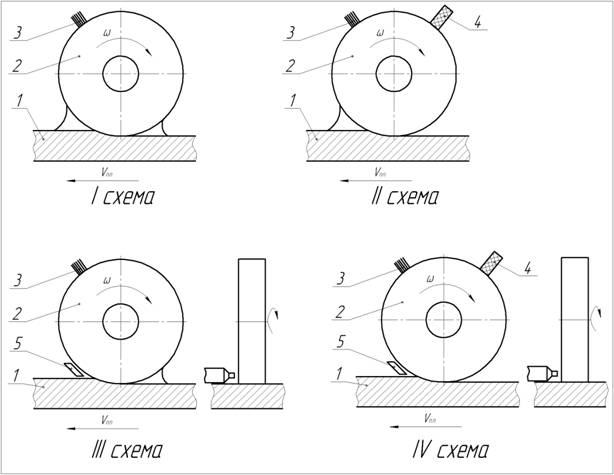

Высота неровностей при равных условиях электроабразивного шлифования зависит от того, каким образом окончательно формируется поверхность обработки – электрохимическим растворением или механическим воздействием абразивных зерен. Литературный обзор показал, что существует 4 схемы обработки (рис. 1)[1, 2]. На практике при шлифовании по I и III схемам (рис.1) окончательное формообразование обрабатываемой поверхности происходит за счет электрохимического воздействия, в то время как по II и IV схемам — за счет механического воздействия абразивных зерен. Поэтому для выявления того, какая схема более рациональна с точки зрения получения нужной шероховатости, достаточно рассмотреть I и II схемы.

Установлено, что при шлифовании по III и IV схемам качество поверхности получается значительно ниже, чем при шлифовании по I и II схемам. С точки зрения возникновения прижогов и шлифовочных трещин, I и II схемы одинаковы. Эксперименты показали, что прижоги и трещины возникают в тех случаях, когда удельный съем металла значительный (большая глубина шлифования, высокая скорость продольной подачи), а также когда процесс обработки сопровождается сильными эрозионными разрядами.

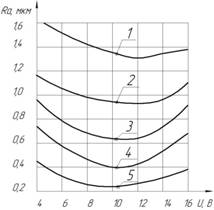

Для определения влияния технологических параметров процесса на величину шероховатости были проведены экспериментальные исследования. Результаты шлифования по схеме I приведены на рис. 2–7. Заготовка – материал 12ХН3А, химико-термическая обработка – цементация, твердость 62-65 HRC.

Рисунок 1 – Схемы шлифования:

Рисунок 1 – Схемы шлифования:

1-обрабатываемая деталь; 2-шлифовальный круг; 3-электролит;

4-скребок; 5-форсунки.

Рисунок 2 – Зависимость шерох. Рисунок

3 – Зависимость шерох.

поверхности от глубины поверхности от напряжения на нарезания t : электродах:

1- U = 12 В, Vп.п. = 5 м/мин; 1- Vп.п. = 5 м/мин, t = 0,08 мм;

2- U = 6 В, Vп.п. = 3 м/мин; 2- Vп.п. = 5 м/мин, t = 0,04 мм;

3- U = 14 В, Vп.п. = 3 м/мин; 3- Vп.п. = 3 м/мин, t = 0,08 мм;

4- U = 12 В, Vп.п. = 3 м/мин; 4- Vп.п. = 3 м/мин, t = 0,04 мм;

5- U = 12 В, Vп.п. = 1 м/мин. 5- Vп.п. = 1 м/мин, t = 0,04 мм.

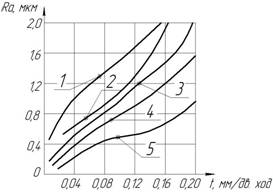

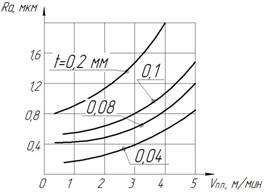

Рисунок 4 – Зависимость шерох. Рисунок 5 – Зависимость шерох.

поверхности от концентрации поверхности от скорости

электролита: продольной подачи при

1- U = 12 В, t = 0,06 мм, Vп.п. = 5 м/мин; аз=0,025 мм; U =12 В;

2- U = 14 В, t = 0,06 мм, Vп.п. = 3 м/мин; сэ= 25% водный раствор NaCl;

3- U = 12 В, t = 0,04 мм, Vп.п. = 3 м/мин. cа= 25%.

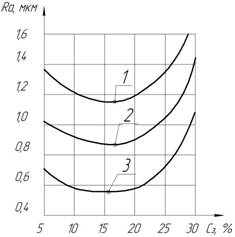

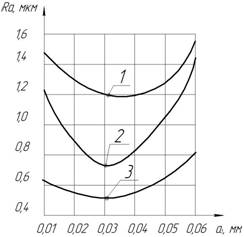

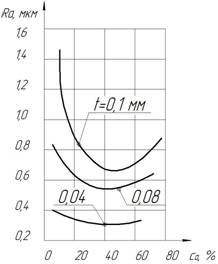

Рисунок 6 – Зависимость шерох. Рисунок 7 – Зависимость шерох.

поверхности от концентрации поверхности от высоты

зерен в инструменте при выступания зерен при U=12 В;

U=12 В; Vп.п. = 3 м/мин; cа= 25%; сэ= 25% водный

сэ= 25% водный раствор NaCl; раствор NaCl:

аз=0,025 мм. 1- t=0,06 мм, Vп.п. = 5 м/мин;

2- t=0,1 мм, Vп.п. = 3 м/мин;

3- t=0,06 мм, Vп.п. = 3 м/мин.

Анализ полученных результатов, показал что с увеличением глубины шлифования шероховатость поверхности увеличивается. Изменение рабочего напряжения на электродах выявляет диапазон оптимального значения, который в данном конкретном случае находится в пределах U= 9-13 В. Однако следует отметить, что при увеличении напряжения свыше 13 В шероховатость поверхности резко возрастает. Сказывается тот факт, что при повышенных напряжениях и малых гарантированных зазорах (0,02— 0,05 мм) между электродами появляется возможность пробоя электрического тока, что ведет к возрастанию эрозионных процессов и ухудшению шероховатости. При высоких значениях напряжения U > 16 В обработанная поверхность имеет дефекты в виде оспин.

При изменении концентрации электролита, лучшее качество поверхности достигается при 15—20% водного раствора NaCl. Увеличение концентрации электролита свыше 25% ведет к значительному ухудшению показателей качества.

Значительное влияние на шероховатость обработки оказывает скорость продольной подачи Vп.п. Приведенные данные, показывают что с увеличением скорости продольной подачи шероховатость ухудшается. В связи с тем, что при больших скоростях продольного перемещения возрастают динамические нагрузки, а также в меньшей мере сказывается эффект электрохимического сглаживания неровностей.

Малая концентрация абразивных зерен в шлифовальном круге отрицательно сказывается на шероховатость обработанной поверхности. При концентрациях зерен меньше 20% в процессе обработки наблюдаются явления эрозии, особенно при шлифовании с большим врезанием (t > 0,1 мм/дв.ход). При увеличении концентрации абразивных зерен свыше 50% также наблюдается ухудшение шероховатости в связи с тем, что увеличивается омическое сопротивление круга, уменьшается рабочий ток, а поэтому снижается эффект электрохимического сглаживания неровностей.

Значительное влияние на величину шероховатости оказывает выступание абразивных зерен над поверхностью связки. Как показали экспериментальные исследования, оптимальными значениями высоты выступания абразивных зерен над поверхностью связки в диапазоне применяемых рабочих режимов являются значения 0,02—0,05 мм. Остальные технологические параметры оказывают не значительное влияние на шероховатость обработанной поверхности.

Таким образом результаты исследований показали, что для получения необходимой величины шероховатости поверхности в ходе электроабразивного шлифования, необходимо определить оптимальные значения электрических и механических параметров обработки.

Литература

1. Бердник В. В., Мамай А. В. Электроабразивное шлифование. -Киев: Техника, 1981. – 65 с.

2. Основы теории и практики электрохимической обработки металлов и сплавов. М. А. Толстая, А. П. Анисимов и др. -М.: Машиностроение, 1981. –263 с.