ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОИЗВОДИТЕЛЬНОСТЬ

ЭЛЕКТРОАБРАЗИВНОГО ШЛИФОВАНИЯ

Жильцов Е.В. (ЛГТУ, г. Липецк, РФ)

Research into factors and their influence on electrochemical grinding capacity, has been carried out.

По мере развития машиностроения улучшаются эксплуатационные характеристики применяемых материалов, шире используются стали и сплавы, которые сохраняют высокие прочностные свойства при высоких температурах. Обработка этих материалов на металлорежущих станках связана с рядом трудностей. Поэтому в настоящее время ведется интенсивный поиск не только новых видов материалов, но и новых методов обработки. К таким методам относится и электроабразивное шлифование. Электроабразивное шлифование представляет собой комбинированный процесс, при котором съем металла с заготовки осуществляется в результате одновременно протекающих процессов анодного растворения и механического резания абразивными зернами. Кроме того, в результате воздействия электролита происходит адсорбционное понижение прочности обрабатываемого металла вследствие уменьшения межфазной поверхностной энергии. Благодаря отсутствию сплошного контакта дискретных контактирующих поверхностей заготовки и инструмента, а также выступанию зерен абразива из связки, между ними образуется зазор, заполненный электролитом. В зазоре под воздействием электрического тока происходит анодное растворение металла заготовки. Таким образом, поверхность заготовки при электрохимическом шлифовании формируется в результате протекания электрохимического процесса и механической работы круга, производимой абразивными зернами, которые удаляют продукты анодного растворения и срезают обрабатываемый материал, а также выполняют роль депассиваторов, разрушая и удаляя пленку окислов металла, образующуюся па поверхности заготовки. Исходя из этого одним из основных критериев оценки электроабразивного шлифования является производительность.

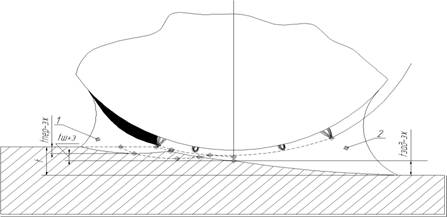

Электрохимическая обработка происходит в гидро-клиньях образующихся до и после механического контакта и в зоне самой механической обработки (рис.1). При этом снимаемый припуск равен сумме припусков, удаляемых вследствие анодного растворения в зоне клиньев tпер-эх и tзад-эх а также съему в рабочей зоне обработки tш+э, где происходит съем механический и электрохимический:

t= tпер + tш+э + tзад

Исходя из этого объемная производительность процесса вычисляется по следующей формуле; мм3/мин

V=tBVп.п.,

где В – ширина круга, мм; Vп.п. – скорость продольной подачи, мм/мин. [1, 2]

|

Рисунок 1 – Схема образования гидродинамических клиньев.

Отсутствие переднего или заднего клина отрицательно сказывается на производительность, так как доля электрохимического съема уменьшается. При отсутствии переднего клина возникают эрозионные процессы которые ухудшают обработанную поверхность.

Рисунок 2 – Изменение удельной производительности при шлифовании в зависимости от изменения технологических параметров при U=12В, Vп.п.=3м/мин, аз=0,025мм, КЭ=25%-ый водный раствор NaCl, t=0,04 мм.

Исходя из экспериментальных исследований, определяющих влияние технологических режимов на производительность процесса электроабразивного шлифования (рис. 2). Установлено, что производительность обработки растет с увеличением глубины шлифования t, скорости продольной подачи Vп.п. (рис. 2, а), напряжения на электродах U (рис. 2, б), концентрации электролита Кэ (рис. 2, г) и с уменьшением величины выступания абразивных зерен над поверхностью связки hз (рис.2,в).

Но при увеличении на критическую величину таких параметров как глубина шлифования t, напряжения на электродах U и концентрации электролита Кэ, происходит пробой электролита и возникновении эрозионной составляющей, и в результате помимо электрохимического растворения имеет место и эрозионное удаление материала, что негативно сказывается при финишных операциях деталей с поверхностями к которым предъявляются высокие требования.

Существенное влияние на производительность процесса электроабразивного шлифования оказывает концентрация абразивных зерен. Увеличение концентрации абразивных зерен свыше 45% приводит к резкому снижению производительности, за счет снижения площади электрического контакта.

Наибольшая производительность электроабразивного шлифования наблюдается при линейных скоростях вращения круга VK = 20... 30 м/с. При меньших скоростях интенсивность движения электролита недостаточна с точки зрения выноса продуктов электрохимического растворения. При более высоких скоростях количество электролита, подаваемого в рабочий зазор, слишком мало для стабильного протекания процесса.

На величину анодного растворения, одной из составляющей электроабразивного шлифования, существенное влияние оказывают анодные процессы. Использование электролитов с активирующими ионами, например, хлор — ионов, позволяет получить высокую скорость анодного растворения. Это достигается за счет того, что на поверхности металла образуется адсорбированный комплекс, который теряет связь с основной массой металла и переходит в раствор. Кроме того, активирующие ионы способствуют уменьшению пассивации анода за счет вытеснения ими кислорода. В результате этого увеличивается производительность электрохимического шлифования[1].

В ходе проведение экспериментов была установлена тесная связь между производительностью и рассмотренными выше параметрами, что позволяет определить их оптимальную величину и более гибко управлять процессом.

Литература

1. Румянцев Е. М., Давыдов А. Е. Технология электрохимической обработки металлов [Учебное пособие для ВТУЗОВ] – М.: Машиностроение, 1984.– 159 с.

2. Вишницкий А. Л. Электрохимическая и электромеханическая обработка металлов. Под ред. канд. техн. наук Л. Я. Попилова -Л.: Машиностроение, 1971. – 211 с.