Влияние деформирования и разрушения материала на качество тароупаковочных видов бумаги

Абрамова В.В. (СФ МГЭИ, г. Коряжма Архангельская обл., РФ)

The influence of mechanical characteristics on a quality of sack paper and possibility of optimization of technology in order to the production of materials with necessary deformation.

Большинство людей в повседневной жизни часто употребляют слово «качество» и им кажется, что они хорошо понимают его значение. Однако так ли это?

В коммерческой организации понятие «качество» означает нечто, ассоциирующееся с точностью выполнения требований технических условий, что несколько отличается от обиходного значения этого слова. Многие проблемы в промышленности и в бизнесе, связанные с достижением качества, вытекают из нежелания или неумения осознать эту разницу.

Создание на предприятии атмосферы уверенности в необходимости улучшения качества продукции (услуг) и получение в итоге благоприятных результатов в достижении высокого уровня качества требуют стимулирования и подготовки работников, в том числе для изменения их представлений о качестве и способах его обеспечения.

МС ИСО 8402:1994 определял понятие «качество» как «совокупность характеристик объекта, относящихся к его способности удовлетворить установленные и предполагаемые потребности».

Рассматривая мешочную бумагу, как объект основными характеристиками для потребителя будут являться механические свойства, которые и обуславливают возможность ее применения.

Механические свойства при растяжении бумажного листа в плане (вдоль плоскости) являются важными свойствами многих массовых видов целлюлозно-бумажных материалов, таких как бумаги для печати, упаковочные виды бумаги и картона.

Модуль упругости контролирует качество материала при небольших деформациях, а также структурную жесткость бумаги и картона, жесткость при изгибе этих материалов.

Прочность при растяжении - очень важное свойство бумаги и картона. Некоторые виды бумаги должны обладать высокой статической прочностью, а другие - высокой динамической прочностью.

Измерение модуля упругости бумаги и картона при отливе бумажного полотна являются важными показателями для оценки процесса формования полотна в сеточной части, и как следствие этого позволяют прогнозировать способность к дальнейшей переработке выпускаемой продукции. Он определяется на ультразвуковом TSO – тестере, который представляет собой прибор для измерения направления максимальной эластичности волокон и модуля упругости на листах и образцах в поперечном направлении. Ультразвуковое измерение является неразрушающим и простым методом для оценки эластических свойств бумаги и ориентации волокон. Принцип измерения основан на измерении скорости прохождения ультразвукового сигнала через бумажное полотно. Измерения, полученные с помощью TSO – тестера можно использовать при оптимизации любого сорта бумаги, а также для оптимизации напорного ящика бумагоделательной машины, прессовой и сушильной части. БДМ, на которой оптимизировано соотношение TSO / TSI выпускает бумагу более высокого качества.

Способность материала сопротивляться, возникающему под действием внешних сил деформированию и разрушению определяется такими его свойствами, как упругость, вязкость, пластичность, прочность. Причем упругие постоянные материала, которые могут быть определены статическими или динамическими методами, весьма чувствительны к изменениям структуры.

Для микроскопически гомогенных материалов, таких как кристаллы, модуль упругости обычно одинаков при растяжении и сжатии. Для бумаги возможны различия между растяжением и сжатием, т.к. структура бумаги состоит из волокнистых сегментов, которые деформируются по-разному при сжатии и растяжении.

При приложении растягивающей нагрузки в капиллярно-пористом материале (образцы технической целлюлозы, бумаги и картона) наблюдается несколько стадий развития деформаций, предшествующих окончательному разрушению: упругая, замедленно-упругая и деформация в области предразрушения, происходящая в условиях интенсификации процессов разрушения и заканчивающаяся разделением образца на части.

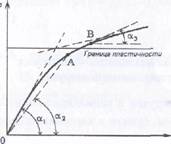

Кривая зависимости «напряжение-деформация» во многих случаях трудна для математического описания. Ее начальная часть является прямой, которая при возрастании напряжения переходит в кривую.

Рисунок 1 - Способы определения модуля упругости для нелинейно-упругих тел

Для определения характеристики модуля упругости Е в основном используют три способа, которые изображены на рисунке 1. Первый заключается в нахождении начального модуля упругости через тангенс угла α1 второй - в определении секущего модуля упругости, или модуля общей деформации (Еод = α2), третий - в получении модуля упругости для выбранной точки на кривой, или текущего модуля упругости (Ет = α3).

Использование зависимости «напряжение-деформация» для оценки качества целлюлозно-бумажных материалов, даёт возможность количественной оценки различных видов деформации в испытуемом материале. Исследование их соотношений представляется важным для изучения закономерностей деформирования и для оптимизации технологий с целью производства материалов с заданной деформативностью, а также для проектирования новых видов материалов.

Рисунок 2 – Зависимость кривой «напряжение – деформация» от массы 1м2 продукции и от способа размола полуфабриката до 180ШР

1 – образец с массой 1м2 90г, размол в лаборатории; 2 - образец с массой 1м2 70г, размол в лаборатории; 3 - образец с массой 1м2 60г, размол в лаборатории; 4 - образец с массой 1м2 80г, размол в лаборатории;

5 - образец с массой 1м2 90г, размол на рафинере; 6 - образец с массой 1м2 80г, размол на рафинере; 7 - образец с массой 1м2 70г, размол на рафинере; 8 - образец с массой 1м2 60г, размол на рафинере

Из рисунка 2 видно, что наибольшую деформацию выдерживает образец, полученный при размоле на лабораторном оборудовании и имеющий массу метра квадратного 90 г. Это объясняется тем, что лабораторный размол является более мягким по сравнению с размолом на производственном оборудовании. Кроме того бумага с большей массой проявляет наиболее высокие прочностные свойства за счет лучшего сцепления волокон.

Учет теоретических представлений о микромеханических явлениях. Происходящих при деформировании и разрушении материала, применение различных методик как для оценки качества полуфабрикатов и материала, так и для эффективного регулирования технологических процессов массоподготовки и производства на БДМ позволяют с большей вероятностью прогнозировать производство материалов с заданными свойствами.