ТЕОРЕТИЧЕСКИЕ ПАРАМЕТРЫ СУШИЛКИ-ГРОХОТА

Винниченко В.И., Бабинцев А.В. (ХГТУСА, г. Харьков, Украина)

The methods of the screen drier's transport capacity calculation. Shaft and screening camera are considered. As a result received formula of the material's residence time in dryer are presented in the article.

В последние годы получили распространение машины, осуществляющие одновременно несколько операций, вследствие меньших энергозатрат на обработку материалов и экономии производственной площади при совмещении операций. На кафедре МСП Харьковского государственного технического университета строительства и архитектуры была создана установка, которая одновременно осуществляет процессы сушки и классификации материала.

Для сушильных установок важным параметром является время сушки, которое, в свою очередь, зависит от времени пребывания материала в установке. На время пребывания материала в сушильной установке воздействует ряд факторов: физико-химические свойства материала, характер поверхности лопастей и их количество, параметры работы грохота, свойства и режим движения теплоносителя. Такой диапазон параметров позволяет высушить материал с разными физико-химическими параметрами и влиять на транспортную и сушильную производительность, чтобы выполнялось необходимое условие сушки:

Qсуш ³ Qт,

т. е. сушильная производительность должна быть равна или больше транспортной производительности.

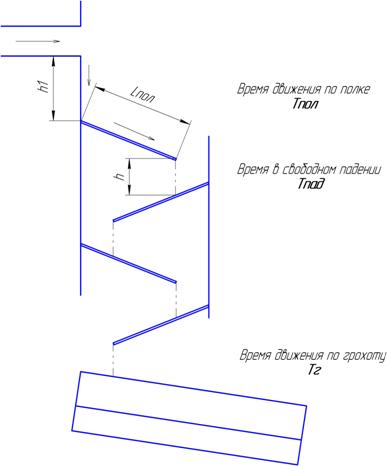

Общая продолжительность нахождения материала в сушилке-грохоте будет складываться из времени движения сырья в шахте и в грохоте (см. рис.1). Таким образом,

![]() ,

,

где tсг – общая продолжительность нахождения материала в сушилке-грохоте, с;

tш – время нахождения материала в шахте, с;

tг – время грохочения, с;

Квл – коэффициент запаса 1,2-1,5.

Время нахождения материала в сушильной камере найдем из:

![]() ,

,

где tпад1 - время падения материала на 1ю полку, с;

tпол – время скатывания материала по полке, с;

tпад – время падения материала с полки на полку, с;

nпол – количество полок.

Рисунок 1 – Схема сушилки-грохота

Время движения материала в падении между полками

,

,

где h – высота падения, м;

wос – скорость осаждения частиц, м/с [2, II,121].

,

,

где wос – скорость осаждения, м3/с;

m – вязкость среды при температуре t °C, Па×с [кг/(м×с)];

Re – критерий Рейнольдса;

de – диаметр частицы, м;

r – плотность среды (сушильного агента), кг/м3.

Согласно Касаткину [2], критерий Рейнольдса для ламинарного режима равен:

![]() ,

,

где Ar – критерий Архимеда [2, II,88]:

,

,

где de – эквивалентный диаметр, м;

rмат – плотность материала, кг/м3;

n - средняя кинематическая вязкость среды, м2/с;

rср – средняя плотность среды (сушильного агента), кг/м3.

Окончательная формула для определения скорости осаждения после элементарных преобразований примет вид:

,

,

откуда найдем и время падения между полками:

.

.

Время движения материала по полке определяется углом наклона полки, ее геометрическими параметрами, свойствами сырья.

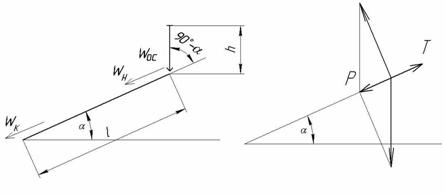

Т.к. материал, подаваемый на полку, имеет начальную скорость, то минимальный угол наклона полки определяется углом трения движения материала (см. рис. 2). Это значит, что необходимо принять угол наклона a полки несколько больше, чем угол трения движения fд сырья, иначе движения по полке не произойдет; для данной системы эта величина может быть принята в пределах 5°-10° [1]:

a>fд.

а) б)

Рисунок 2 – Схема движение материала по полке

Из рис. 2 можем найти начальную скорость материала на полке

![]()

Для нахождения конечной скорости материала на полке рассмотрим на поверхности полки элемент сыпучего материала (рис. 2б). Элемент массой m движется под действием двух сил:

P-движущей силы

![]() ,

,

и силы трения:

![]() ,

,

где f- коэффициент трения материала по поверхности полки f=tg(fп), где fп – угол трения покоя материала по поверхности полки.

Т.к.

a>fд и материал движется с ускорением а, то ![]() , откуда

, откуда ![]() . Т.к. движение

равноускоренное, то:

. Т.к. движение

равноускоренное, то:

![]() ,

,

где l – длина полки (рис. 2а).

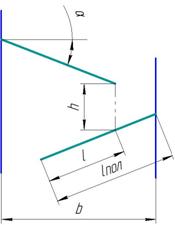

Поскольку движение сырья происходит не по всей длине полки – это обусловлено наклоном полки – то найдем фактическую длину, по которой происходит движение материала, в данном случае – это отрезок l на рис. 3. Таким образом, фактическая длина:

![]() ,

,

где кз – коэффициент запаса (для данной системы можно принимать кз=1.1);

α – угол наклона полки, град;

b – ширина шахты, м;

lпол – полная габаритная длина полки, м.

Рисунок 3 – Схема для нахождения длины полки

Время движения по полке:

![]() .

.

Время движения материала по грохоту найдем из:

![]() ,

,

Где lгр - длина зоны грохочения;

Vгр – скорость прохождения грохота условной частицей (поперечным сечением материала).

![]() ,

,

где Fг – площадь грохочения, м;

F – площадь поперечного сечения материала на сите (F=b×h, где b – ширина слоя материала; h – высота слоя), м2;

qг – удельная производительность грохота (м3/ч)/м2:

![]() [3],

[3],

где Fо – световая поверхность сита, доли единицы;

п – частота колебаний сита в минуту;

A – амплитуда колебаний сита, м;

a – угол наклона сита к горизонту, град;

кфз – коэффициент, учитывающий форму зерен.

Таким образом, общая продолжительность нахождения материала в сушилке-грохоте такова:

Вывод. В результате теоретического анализа движения материала по тракту агрегата получена методика определения продолжительности движения материала в сушилке-грохоте.

Литература

1. Соколов В.Н. и др. Машины и аппараты химических производств: примеры и задачи. – Л., 1992. - 327 с.

2. Касаткин А.Г. Основные процессы и аппараты химической технологии. - Госхимиздат, Москва, 1961. - 829 с.

3. Бауман В.А., Ермолаев П.С. Вниистройдормаш. Анализ методов расчета производительности и качественных показателей виброгрохотов. Обзор. -Москва, 1970.