ПЕРСПЕКТИВНЫЕ ПОЛИМЕРНЫЕ НАНОКОМПОЗИТЫ ДЛЯ узлов трения различного назначения[1]

Петрова П.Н. (ИПНГ СО РАН, г. Якутск, РФ)

Охлопкова А.А. (ЯГУ им. М.К. Аммосова, г. Якутск, РФ)

In the present paper results of development on engineering new wear resistant polymeric nanocomposites based on polytetrafluorethylene and nanometer size fillers are shown. Developed materials are characterized by high wear resistance and deformational strength properties.

В настоящее время существует острая проблема повышения надежности, безопасности и эффективности эксплуатации техники, технологического оборудования, трубопроводов, жилищно-коммунальных объектов в регионах Российского Севера вследствие недостаточной морозо- и износостойкости промышленных конструкционных материалов.

Одним из решений данной проблемы является замена традиционных полимерных композитов на наноматериалы, содержащие в своем составе нанокомпоненты с различными механизмами действия на полимерную матрицу, обусловливающие приспосабливаемость материалов к внешним воздействиям и обеспечивающие оптимальные служебные характеристики.

В данной работе приведены результаты исследований по разработке новых износостойких полимерных нанокомпозитов на основе политетрафторэтилена и наполнителей нанометрового размера (НН).

Рецептуры разработанных материалов и их свойства приведены в табл.1.

Таблица 1 - Физико-механические и триботехнические характеристики ПКМ

|

Композиции |

σр, MПa |

ε, % |

I, 10-6 кг/ч |

f |

|

ПТФЭ |

20-22 |

300-320 |

70-75 |

0,04 |

|

ПТФЭ+кокс |

16-18 |

290-300 |

12-16 |

0,15-0,30 |

|

ПТФЭ+MoS2 |

18-20 |

160-180 |

40-45 |

0,20-0,30 |

|

ПТФЭ+CoAl2O4 |

19-25 |

330-400 |

0,2-2,6 |

0,15-0,18 |

|

ПТФЭ+MgAl2O4 |

22-25 |

275-330 |

0,6-3,5 |

0,16-0,18 |

|

ПТФЭ+Ф-4МБ++ MgAl2O4 |

18-25 |

500-600 |

0,3-0,6 |

0,17-0,19 |

|

ПТФЭ+Al2O3 |

22-23 |

320-340 |

0,4-1,2 |

0,18-0,20 |

σр - предел прочности при растяжении; ε -относительное удлинение при разрыве; I-скорость массвого изнашивания; f-коэффициент трения.

Сравнение их со свойствами исходного политетрафторэтилена (ПТФЭ) и выпускаемых промышленностью композитов на его основе показывает, что практически при одинаковой прочности и эластичности разработанные ПКМ имеют в сотни раз повышенную износостойкость. Это обеспечивает возможность создания надежных и долговечных морозостойких уплотнений с высокой степенью герметичности, перспективных для широкого применения, в том числе узлах трения транспорта различного назначения.

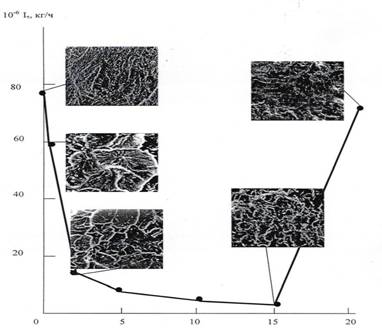

В отличие от известных материалов, содержащих традиционные наполнители типа кокса и дисульфида молибдена, структура ПКМ с НН характеризуется как более совершенная, мелкосферолитная, с высокой плотностью упаковки структурных элементов. Это приводит к существенному повышению износостойкости композитов при сохранении присущих исследованным полимерам прочности, эластичности и химической стойкости (рис.1).

Рисунок 1 - Влияние содержания НН на надмолекулярную структуру и скорость изнашивания ПТФЭ

При увеличении содержания наполнителя от 0,1 до 10 мас.% размеры структурных элементов уменьшаются в 1,5-2 раза. Начиная с концентрации НН 5 мас.% наблюдается вытеснение частиц наполнителя в межэлементные некристаллические области и координации друг с другом. В результате формируется непрерывная "сетка" из наночастиц в граничных областях ПКМ, идентифицированная как кластерная структура (рис.1). Установлено, что возникновение неоднородной структуры в форме кластеров приводит к существенному повышению износостойкости композитов при сохранении физико-механических характеристик на уровне ненаполненного полимера (табл.1).

Процессы трения и изнашивания ПКМ реализуются в условиях повышенных градиентных соотношений температуры, напряжений, концентрации компонентов-наполнителей, степени кристалличности, других параметров надмолекулярной структуры и представляют сложную совокупность физико-химических процессов. В связи с этим исследование влияния нанонаполнителей на эти процессы позволит прогнозировать поведение конструкционных ПКМ в различных условиях эксплуатации, в том числе экстремальных.

В связи с этим, в работе исследованы закономерности изнашивания ПКМ с учетом структурирующих процессов, протекающих с участием НН. На рис.2 приведены электронные микрофотографии структуры поверхностей трения ПКМ.

а б

Рисунок 2 - Структура поверхностей трения ПКМ на основе ПТФЭ: а - 2 мас.% НН, б - 2 мас.% НН, активированная в течение 2 мин

Видно, что структура поверхностей трения ПКМ, содержащие неактивированные НН, представляет собой ориентированные вдоль направления скольжения слои композита. Введение активированных нанонаполнителей обеспечивает сохранение сферолитной структуры, зарегистрированной в объеме материала, и на поверхностях трения. Поверхностный слой материалов характеризуется высокой концентрацией НК, которые координируясь друг с другом, в межсферолитных областях формируют микронные кластеры НН с определенной высотой микронеровностей (1-1,2 мкм), которые выполняют роль защитного экрана, предохраняющего поверхностный слой материалов от разрушения.

Островковый характер распределения частиц НН зафиксирован на основании линейного сканирования небольших участков поверхности трения шагово-точечным методом на микроанализаторе JXA-50 (JEOL), что позволило построить карты распределения НН и железа на поверхности трения (рис. 3)

Рисунок 3 - Поверхности трения ПКМ ПТФЭ+5 мас. % НН (активированного в течение 120 с): а, в – двумерные, б, г – трехмерные. Карты распределения железа (а, б) и НК (в, г). Поле сканирования 14х14 мкм

Из рис. 3 видно, что железо концентрируется в местах повышенной локализации частиц наполнителя. Это свидетельствует о том, что железо контртела переносится частицами наполнителя. На поверхности трения формируются локально расположенные микронные кластеры НН.

Разработанные уплотнительные материалы характеризуются стабильными и низкими значениями коэффициента трения и интенсивности изнашивания, повышенными деформационно-прочностными показателями, обеспечивающими жесткость сопряжений и высокую несущую способность.

Разработанные материалы, характеризуются высокими износо-, морозо-, агрессивостойкостью, прочностными и деформационными характеристикам и не имеют аналогов. Использование подобных материалов позволит многократно повысить ресурс узлов трения, а также решить проблему импортозамещения штатных уплотнений и подшипников.

Показано, что в процессе трения и изнашивания эти материалы выполняют активную роль и обладают свойствами самоорганизации и «залечивания» дефектов материалов. На основании установленных механизмов формирования ПКМ, модифицированных нанонаполнителями, разработаны триботехнические материалы с высокими износостойкими и прочностными характеристиками, способные эксплуатироваться при повышенных нагрузках и скоростях скольжения, низких и криогенных температурах.

Таким образом, альтернативным подходом, обуславливащим повышение безопасности и надежности техники, является использование в узлах трения материалов нового поколения, характеризуемых повышенными морозо-, агрессиво-, износостойкостью.