ОСОБЕННОСТИ ВЗАИМОДЕЙСТВИЯ ПОВЕРХНОСТЕЙ НАПРАВЛЯЮЩИХ ЭЛЕМЕНТОВ СВЕРЛА ГЛУБОКОГО СВЕРЛЕНИЯ И ОБРАБАТЫВАЕМОГО ОТВЕРСТИЯ

Козлов А.М, Пашовкин С.А.

(ГОУ ВПО ЛГТУ, ОАО «НЛМК», г. Липецк, РФ)

Interaction between surfaces of peck feed drilling drill guides and treated hole and influence of irregularity direction types on operating characteristics have been considered.

Глубокое сверление является специфической технологической операцией, широко применяемой в современном производстве, для проведения которой требуется создание специального инструмента, оснастки и оборудования. Тяжелые условия сверления заставляют работать инструмент, режущие и направляющие элементы сверла с высокими напряжениями, приводящими в конечном итоге к их износу. Интенсивность изнашивания твердосплавного инструмента существенно определяется коэффициентом трения, контактными напряжениями, температурой резания, свойствами обрабатываемого и инструментального материалов и т.д.

Наиболее распространенным методом понижения температуры до настоящего времени остается применение смазочно-охлаждающих технологических сред (СОТС) с различным составом, расходом и способом подачи в зону сверления и оказывающим охлаждающее и смазывающее действие.

Кроме того, СОТС является и своего рода разделителем направляющих инструмента и обрабатываемой поверхности, а для поверхностей, работающих в условиях интенсивного трения, толщина слоя смазки определяет условия трения и, следовательно, износостойкость и безотказность работы.

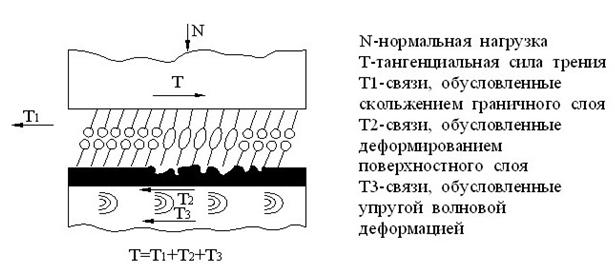

Рассматривая взаимодействие поверхностей направляющих элементов сверла глубокого сверления и обрабатываемого отверстия можно воспользоваться моделью контактного взаимодействия поверхностей с прослойкой жидкости представленной в работе [1] (рис.1). Силы трения (Т) являются функцией, или оператором процессов, возникающих при том или ином сочетании нормальной нагрузки N скорости скольжения V и векторов параметра трения С (материалов, условий среды и так далее), то есть

Т (N) = A (N, V, C) [1]

где А – связывающий оператор процессов трения. Составляющие вектора параметров С, находятся экспериментально, с учетом химического состава, структуры, механических свойств, методов обработки материалов, базовой связки, присадок, твердых и газовых сред, а также температуры контакта, времени работы, размеров сопрягаемых тел.

Для процесса взаимодействия поверхности направляющих элементов с поверхностью обрабатываемого отверстия, с учетом скорости резания v (об/мин), подачи S (мм/мин) сообщаемых сверлильной головке станка глубокого сверления можно записать: T = A (v, S, C)

Здесь сила трения Т является функцией или оператором процессов происходящих при том или ином сочетании скорости резания, подачи и векторов параметра трения С (материалов, свойств контактирующих поверхностей, условий среды, конструкции инструмента и т. п.).

Состояние поверхности, в частности, микрорельеф, поверхности направляющих элементов в значительной мере предопределяет условия трения в очаге деформаций металла при глубоком сверлении. Это, в свою очередь, влияет на силовые параметры процесса, температуру в зоне деформаций. Учитывая, что продольная и поперечная шероховатости различны в большинстве случаев, для оценки качества поверхности следует учитывать направление неровностей обработки.

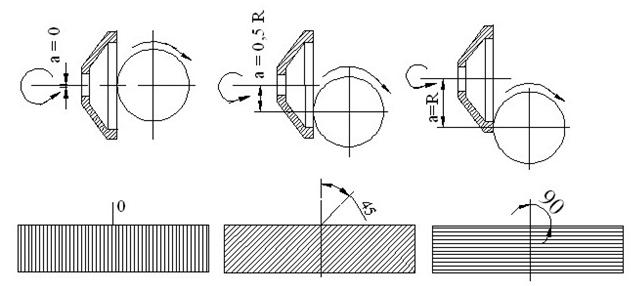

Известен инструмент для обработки глубоких отверстий с

внутренним удалением стружки, в корпусе которого установлены режущие пластины

и опорные элементы [2]. Варьируя расположением оси чашечного круга относительно

оси сверла, при изготовлении инструмента, создается различное направление

микронеровностей на опорных элементах (рис.2).Величина смещения осей, а

определяется по заданному углу наклона микронеровностей. В случае если величины

скоростей изделия и продольной подачи составляют незначительную часть

от скорости круга, величина, а определяется из выражения [3]: ![]()

При увеличенной скорости вращения изделия отношением

скорости изделия к скорости круга пренебрегать нельзя, поэтому величину

смещения, а определяем по формуле [3]: ![]()

Распределение параметров шероховатости по площади поверхности с учетом анизотропии, направлений неровностей и на основании теоретических исследований [4] можно представить уравнением вида:

![]()

где ![]() - значение параметра

- значение параметра ![]() микрорельефа,

имеющего направленность под углом

микрорельефа,

имеющего направленность под углом ![]() к направлению измерения;

к направлению измерения; ![]() т.е. разность

между максимальным и минимальным значениями параметров шероховатости.

т.е. разность

между максимальным и минимальным значениями параметров шероховатости.

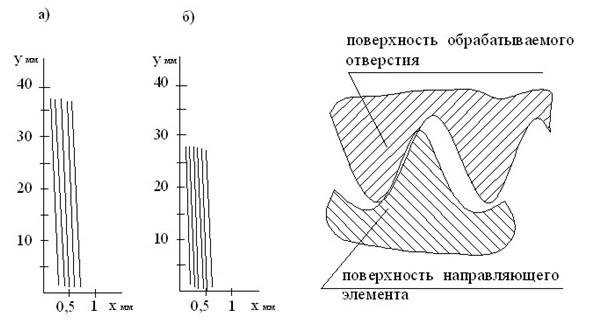

При обработке отверстия инструменту сообщают вращение и осевое перемещение. Периферийный резец создает направление следов микронеровностей на поверхности обрабатываемого отверстия под углом близким к 90˚ по отношению к оси сверла. При этом радиальная составляющая силы резания, возникающая при срезании режущими элементами стружки действует через опорные элементы на поверхность обрабатываемого отверстия. Схема направлений микронеровностей получаемых на поверхности обрабатываемого отверстия представлена на рис.3 для сверлильных головок диаметром 75мм и 55мм, в относительных координатах X,Y (X – глубина сверления Y – радиус инструмента по направляющим элементам).

При существующей схеме подготовки инструмента для глубокого сверления направляющие обрабатываются в сборе с головкой сверла периферией шлифовального круга прямого профиля. Тем самым создается направление следов микронеровностей под углом 90˚ к оси сверла, которое впоследствии при высверливании глубоких отверстий совпадает с направлением следов микронеровностей обрабатываемого отверстия. В точках касания под воздействием радиальной силы развиваются высокие удельные давления, приводящие к взаимному внедрению поверхностей на разную глубину (рис.3). Причем глубина взаимного внедрения микронеровностей при взаимодействии под углом 45º и перпендикулярном будет очевидно меньше.

Так как инструмент при сверлении имеет и осевое перемещение, то происходит деформация гребешков микронеровностей как обрабатываемого отверстия, так и направляющих элементов. Причем, особенностью их взаимодействия является то, что одна и та же поверхность направляющих в процессе обработки контактирует с постоянно обновляющейся поверхностью обрабатываемого отверстия.

Соответственно высота микронеровностей контактирующих поверхностей в момент времени будет характеризоваться как:

![]() – максимальная высота

микронеровностей направляющих.

– максимальная высота

микронеровностей направляющих.

![]() – максимальная высота

неровностей обрабатываемого отверстия.

– максимальная высота

неровностей обрабатываемого отверстия.

Таким образом, если при скольжении контактирующих поверхностей вначале идет процесс приработки, сопровождающийся изменением микрогеометрии, в результате которого устанавливается некоторая постоянная шероховатость, характерная для определенных условий трения. То для процесса взаимодействия поверхности направляющих элементов с поверхностью обрабатываемого отверстия при глубоком сверлении установление некоторой постоянной шероховатости не происходит и характерен процесс постоянного изменения микрогеометрии поверхностного слоя, который можно характеризовать как процесс постоянной приработки.

Рассматривая влияние на эксплуатационные показатели типа направлений микронеровностей нельзя не отметить различное количество СОТС вовлекаемых в зону взаимодействия. В работе [5] говорится, что при относительном перемещении поверхностей с одинаково ориентированными – в направлении перемещения следами обработки масло под большим давлением, создаваемым в зоне контакта, вытекает из нее через микроканавки.

О разном количестве смазки вовлекаемой в зону взаимодействия свидетельствуют опыты по раздавливанию капли масла на поверхности контртела образцом, имеющим различный вид микрорельефа представленные в таблице 1.

Таблица 1 - Площадь пятна контакта при взаимодействии образца Ra 1.6 мкм и контртела Ra 25 мкм при усилии раздавливания 30 кг.

|

Направление следов обработки в зоне взаимодействия |

Образец Ra 1,6 мкм |

Контртело Ra 25 мкм |

Среднее S мм² |

|||||||

|

S1 мм² |

S2 мм² |

S3 мм² |

S4 мм² |

S1 мм² |

S2 мм² |

S3 мм² |

S4 мм² |

Образец Ra1,6 |

Контртело Ra 25 |

|

|

Параллельно |

276 |

288 |

250 |

269 |

173 |

177 |

148 |

150 |

270,8 |

162 |

|

Перпендикулярно |

187 |

211 |

215 |

235 |

132 |

151 |

146 |

107 |

212 |

134 |

|

Под углом 45˚ |

244 |

260 |

262 |

236 |

159 |

139 |

135 |

134 |

250,5 |

141,8 |

Рисунок 1 – Модель контактного взаимодействия поверхностей с прослойкой жидкости

Рисунок 2 – Схема образования различного направления микронеровностей на опорных элементах – вверху, поверхность опорного элемента с созданным направлением микронеровностей - внизу

Рисунок 3 – Схема направлений микронеровносте, получаемых на поверхности обрабатываемого отверстия диаметрами 75 мм – а) и 55 мм – б) при режимах резания Vинстр=160 об/мин, V=40 об/мин, S=30 мм/мин – слева; схема взаимного внедрения поверхностей при совпадении направлений микронеровностей - справа

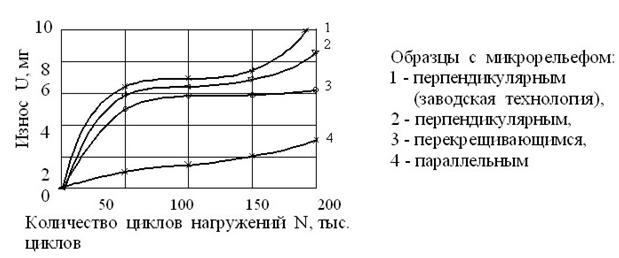

Рисунок 4 – Изменение износа образцов с различным типом направлений неровностей

Учитывая, что объем масла, нанесенного на поверхность контртела, во всех сериях опытов был постоянным, можно сделать вывод, что толщина слоя смазки в зоне контакта различна, причем толщина тем больше, чем меньше площадь раздавленной капли.

Анализ табличных данных площади раздавленной капли в зависимости от вида взаимодействия микрорельефов показывает что, поверхности при перпендикулярном и под углом 45˚ взаимодействии имеют наименьшую площадь раздавленной капли. В то время как параллельное взаимодействие микрорельефов характеризуется наибольшей площадью раздавленной капли. Вследствие параллельности следов обработки, при сближении, объем стыка в этом случае выбирается максимально. Учитывая, что для поверхностей работающих в условиях интенсивного трения, в частности, работа направляющих элементов при глубоком сверлении, толщина слоя смазки определяет условия трения и, следовательно, износостойкость и безотказность работы, из результатов опытов можно сделать вывод о целесообразности применения в конструкции сверл для глубокого сверления направляющих элементов с образованием на их поверхности наклонного или параллельного типа направлений микронеровностей поверхности.

Определение влияния параметров шероховатости поверхности с различными направлениями неровностей на эксплутационные показателями пары трения в работе [5] производили изнашиванием образцов на машине трения СМЦ – 2 по схеме трения качения. Образцы при этом имели различный тип направлений неровностей, а контртела - перпендикулярный. На рис.4 представлено изменение величины износа образцов в процессе испытаний на износ в зависимости от типа направлений неровностей. Анализ графика показывает, что наиболее плавное изменение указанных параметров наблюдается для перекрещивающегося и параллельного микрорельефов. Следует отметить, что сочетание перпендикулярных типов направлений неровностей трущейся пары характеризуется наименьшим периодом установившегося момента трения.

Производственные испытания, проведенные на сверлильно-расточном станке модели РТ 60418 показали, что сверлильные головки, имеющие в своей конструкции направляющие элементы с образованным на их поверхности параллельным и наклонным микрорельефом относительно оси сверла, обладают износостойкостью примерно на 20 % выше, чем обработанные периферией шлифовального круга прямого профиля с получением перпендикулярного микрорельефа относительно оси инструмента.

Таким образом, на основании проведенных исследований можно сделать вывод, что микрорельеф поверхности направляющих элементов с параллельным и наклонным направлением неровностей относительно оси сверла обладает повышенной износостойкостью, а сверлильные головки, имеющие в своей конструкции направляющие элементы с параллельным и наклонным микрорельефом относительно оси сверла характеризуются более высокими эксплутационными показателями, чем головки с перпендикулярным типом направлений неровностей направляющих.

Литература

1.Горячева Л.В. Взаимодействие шероховатых поверхностей, контактирующих при переменных условиях обработки. Автореферат. – Красноярск, 1998. - 19с.

2.А.С. № 57171. Инструмент для обработки глубоких отверстий. ОАО НЛМК. Авторы: Пашовкин С.А., Козлов А.М. Заявка № 2005108817/2 от 28 марта 2005г. Опубликовано: 10.10.2006г. Бюл. №28. Кл. В23В 51/06.

3.Зюзин А.А. и др. Влияние режимов резания на параметры настройки станка при круглом наружном шлифовании торцом чашечного круга.// Известия вузов. Машиностроение. - 1983. - № 12.

4.Козлов А.М. Контроль параметров шероховатости поверхности с неровностями различных направлений. //Известия вузов. Машиностроение. -1983. -№ 1. –C.154.

5.Зюзин А.А. Козлов А.М. Износостойкость поверхностей пары трения с различными направлениями неровностей. //Известия вузов. Машиностроение. - 1985. - №7. – C.31.