ОПТИМИЗАЦИЯ РАСТВОРИМОСТИ ФХ-0,25 В ПОТОКЕ ЧУГУНА

Чайковский А.А., Партола Е.А, Хасан О.С.

(НТУУ «КПИ», г.Киев, Украина)

In the work was investigated the influence of contact area of cast-iron and ferrochromium (ФХ - 0,25) on distributing of hardness on length of sample. The contact area was changed from 26 to 28cm2. It is established the optimum parameters which provides maximal hardness and uniform distributing of hardness on length of sample.

Биметаллические отливки получили широкое применение в различных отраслях промышленности благодаря своим специфическим свойствам.

Одним из способов получения износостойкой поверхности является введение в расплав хрома, который способствует стабилизации карбидов.

Особый интерес представляет получение двухслойных отливок путем обработки исходного чугуна в литейной форме. Таким образом, отпадает необходимость в приготовлении двух расплавов.

Однако при этом очень необходимо достичь равномерного растворения присадки феррохрома в потоке чугуна.

В качестве объекта исследования была выбрана технологическая проба состоящая из стояка, шлакоуловителя, реакционной камеры, питателя и последовательно расположенных образцов для порционной последовательной фиксации потока чугуна (рис.1).

Чугун (С-3,8%; Si-1,8%; Мn-0,3%; S-0,03%; Р-0,05%) плавили в индукционной печи ИСТ-006, заливку проводили при температуре 1520±10°С в подсушенные песчано-глинистые формы. Время заливки составляло 12 … 18 с.

Температура плавления феррохрома, составляет 1600-1730°С. Таким образом, при температуре заливки 1500±10°С возможно лишь его растворение.

В литниковой системе литейной формы выполнялась специальная полость, реакционная камера (РК), для размещения стабилизирующей присадки ФХ 0,25(Сr 65-75%) фракции 1-5 мм.

В реакционной камере были установлены термопары для контроля значения температуры в верхней, средней (половина высоты) и нижней зонах РК, а так же по ходу движения металла в образцах для контроля времени и скорости заливки.

Рисунок 1 – Объект исследования

Равномерность растворения присадки в потоке чугуна в зависимости от площади взаимодействия феррохрома и чугуна, оценивали, измеряя твердость образцов по длине технологической пробы.

Результаты измерения твердости представлены в таблице и на рис.3.

Таблица – Распределение твердости по длине пробы при разной площади входного канала реакционной камеры

|

Площадь входного канала РК, см2 |

Средняя твердость образцов в HRC по длине пробы (мм) |

|||||||

|

60 |

120 |

180 |

240 |

300 |

360 |

420 |

480 |

|

|

10 |

40 |

46.5 |

40 |

45.5 |

42.5 |

42 |

45 |

51.5 |

|

15 |

46 |

57 |

53.5 |

49.5 |

48 |

56 |

48.5 |

49.5 |

Продолжение таблицы

|

Площадь входного канала РК, см2 |

Средняя твердость образцов в HRC по длине пробы (мм) |

||||||||

|

540 |

600 |

660 |

720 |

780 |

840 |

900 |

960 |

1020 |

|

|

10 |

42 |

41 |

47 |

46 |

45.5 |

46.5 |

44 |

47 |

51.5 |

|

15 |

48 |

48 |

51 |

50 |

52 |

49 |

48.5 |

49.5 |

48 |

|

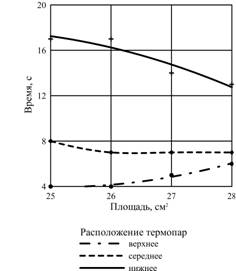

Рисунок 2 – Влияние площади взаимодействия чугуна и феррохрома на изменение времени достижения ТЭВ термопар в РК |

|

При площади входного канала РК 10см2 (площадь

контакта 26см2), наблюдается постепенное увеличение твердости от

42 HRC, в первых образцах, до 51,5 HRC – в последнем. Это

свидетельствует о том, что процесс растворения идет неравномерно на протяжении

заливки формы. Низкая твердость образцов, которые заполняются первыми порциями

металла, объясняется отсутствием в них необходимого количества хрома, который

обеспечивает отбел. То есть, в начале заливки формы феррохром растворяется

медленно в результате того, что первые порции металла, теряют температуру и не

могут в себе растворить необходимое количество хрома. Последующие порции

металла подогревают хром до температуры эффективного взаимодействия (ТЭВ) (рис.2)

и процесс растворения интенсифицируется, о чем и свидетельствует увеличение

твердости. В конце заливки формы растворение происходит эффективно, что и

обеспечивает насыщение чугуна хромом и отбел чугуна. Фактор растворимости при

площади контакта 26 см2 составляет 0,015 ![]() .

.

|

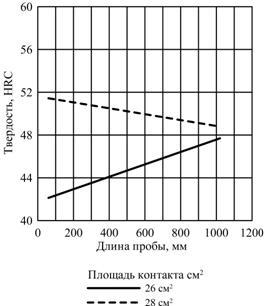

Рисунок 3 – Изменение твердости в образцах по длине технологической пробы при разной площади контакта чугуна и феррохрома |

|

При площади контакта 28см2 изменение твердости

образцов по длине технологической пробы носит обратный характер. Образцы,

расположенные в начале пробы имеют твердость 48 – 51 HRC, а

образцы, которые расположены в конце технологической пробы –

48 – 49 HRC. Это свидетельствует о том, что в начальный период

заполнения формы процесс растворения происходит интенсивно, чугун растворяет в

себе хром в количестве достаточном для отбела структуры. Происходит интенсивный

расход присадки, процесс растворения происходит эффективно, о чем и

свидетельствует повышенная твердость в первых образцах пробы. В последних

образцах наблюдается незначительное понижение твердости, что связано с высокой

интенсивностью процесса взаимодействия и преждевременным расходом присадки.

Фактор растворимости при этом составляет 0,012 ![]() .

.

На рисунке 4 представлены изломы исследуемых образцов.

|

а) б) Рисунок 4 – Изломы исследуемых образцов а) исходный серый чугун; б) полученный отбеленный чугун |

В результате проведенных экспериментов, было установлено, что равномерного растворения присадки в потоке чугуна не наблюдается.

Для определения оптимального значения была проведена многокритериальная оптимизация поиска значений независимых параметров. Полученная оптимальная кривая, обеспечивает равномерное и максимальное растворение присадки в потоке чугуна, позволяет определить оптимальные параметры технологического процесса.

По расчетам максимальное и равномерное растворение феррохрома возможно при значении фактора растворимости 0,013 см2.