УТИЛИЗАЦИЯ АСБЕСТОЦЕМЕНТНЫХ ОТХОДОВ В ПРОИЗВОДСТВЕ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Соболева Г.Н. (БГИТА, г.Брянск, РФ)

Technologies of reception in manufacture of building materials of various purpose are considered and systematized on the basis of waste products асбестоцементной the industries.

Вопросам утилизации асбестоцементных отходов в настоящее время уделяется большое внимание, что объясняется, прежде всего, нехваткой сырьевых ресурсов практически повсеместно и их удорожанием. В то же время асбестоцементные отходы в своем составе имеют компоненты, пригодные для получения на их основе строительных материалов различного назначения. Проблема утилизации асбестоцементных отходов (АЦО) актуальна и потому, что с ее решением уменьшается загрязнение окружающей среды. Химический состав асбестоцементных отходов (влажных и сухих) приведен в табл. 1

По данным асбестоцементной промышленности, количество сухих отходов (брак и бой асбестоцементных изделий, обрезки, стружка от обточки труб, пыль от резки и шлифовки листов) составляет 2,6-4% массы выпускаемых изделий. Объем влажных отходов, являющихся осадком сточных вод, в пересчете на сухое вещество достигает 1,5-2% массы сырья.

Таблица 1 – Свойства асбестоцементных отходов

|

Вид асбестоцементных отходов |

Содержание компонентов, % |

||||||||

|

п.п.п. |

SiO2 |

Fe2O3 |

Al2O3 |

Сумма CaO |

CaOсв |

MgO |

SO3 |

RO2 |

|

|

Влажные, на основе портландцемента мин. макс. сред. |

19,4 29,6 25,6 |

14,5 24,6 18,7 |

2,8 8,8 3,5 |

2,4 7 4 |

32,4 47,2 41 |

0,1 5,5 2,94 |

1,4 8,6 4,2 |

0,3 6,5 2,9 |

0,5 1,1 0,8 |

|

Сухие, на основе портландцемента мин. макс. сред. |

11,2 20,6 15,6 |

18,9 21,4 20 |

3,2 5 4,2 |

2,9 5,3 3,9 |

44,1 52,4 49 |

4,6 6,6 5,6 |

4 5,4 6,2 |

0,5 2 1,3 |

0,3 0,7 0,6 |

|

Стружка от оболочки труб |

17,3 |

20 |

3,6 |

2,9 |

47,2 |

- |

4,7 |

1,4 |

0,6 |

|

Бой листов |

14,8 |

20,1 |

4,2 |

4,1 |

50,1 |

5,5 |

6,2 |

1,3 |

0,5 |

Наиболее целесообразно возвращать отходы в основное производство. Влажные асбестоцементные отходы (ВАЦО) с большим содержанием воды (до 300% по массе) необходимо возвратить в технологический процесс как можно скорее после завершения фильтрации, чтобы эффективнее использовать не гидратированную часть цемента. Такая задача частично решается при внедрении разработанных ВНИИпроектасбестоцементом малоотходной и безотходной технологий: продувочные воды из рекуператоров сливаются под формовочную машину. Однако и здесь эффективность использования негидротированных зерен цемента невысока, так как сливаемая порция отходов попадает на повторную фильтрацию не сразу, а лишь через некоторое время.

Степень гидратации цемента еще до выхода отходов из рекуператоров в отстойники составляет 90% и через 4-6 ч хранения в отстойниках дополнительно гидратирует еще 9% цемента. К тому же подача АЦО под формующую машину позволяет утилизировать не более 1/3 их общего объема. Повышение этого предела ведет к снижению прочности материала и к ухудшению фильтрационных характеристик асбестоцементной суспензии, увеличению уноса твердых частиц.

При существующих способах осветления отходящих вод (с помощью рекуператоров) правильнее вводить продувочные воды не под машину, а сразу в турбосмеситель или ковшовую мешалку, согласовав время и объем продувки с циклом подачи массы в ковшовую мешалку, что сократит время пребывания АЦО в воде.

Для еще лучшего использования свойств влажных АЦО в асбестоцементом производстве необходимо заменить рекуператоры более совершенными аппаратами, в которых очистка воды и отделение твердого осадка происходят значительно быстрее.

Сухие асбестоцементные отходы (САЦО) можно ввести в асбестоцементную суспензию только после дробления и помола.

Из-за отсутствия специального оборудования, энерго- и трудоемкости помола САЦО в асбестоцементном производстве используется редко.

К сожалению, большую часть АЦО в связи с названными выше трудностями использования вывозят в отвалы. На ряде предприятий вопреки запрету влажные АЦО отгружаются строительными организациями и населению для выполнения теплоизоляционных засыпок, сухие – для подсыпки дорог и железнодорожных насыпей. Лишь на некоторых заводах внедрена технология производства мелких стеновых блоков из САЦО для возведения малоэтажных зданий. В этом случае сухие отходы используют в качестве крупного заполнителя, который перемешивают с портландцементом и песком и формуют на виброплощадках. Такие блоки изготавливают и ручным способом.

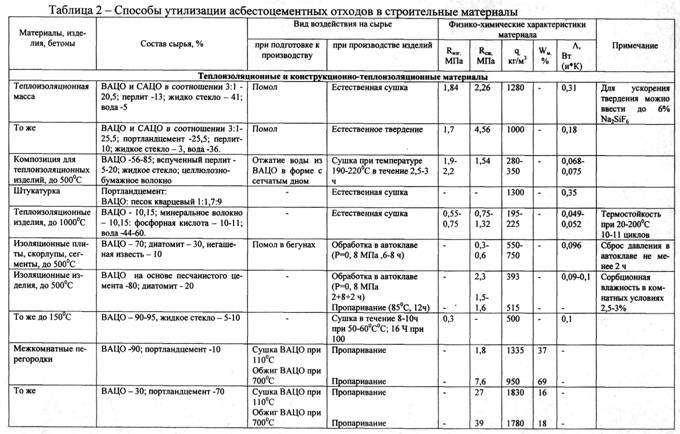

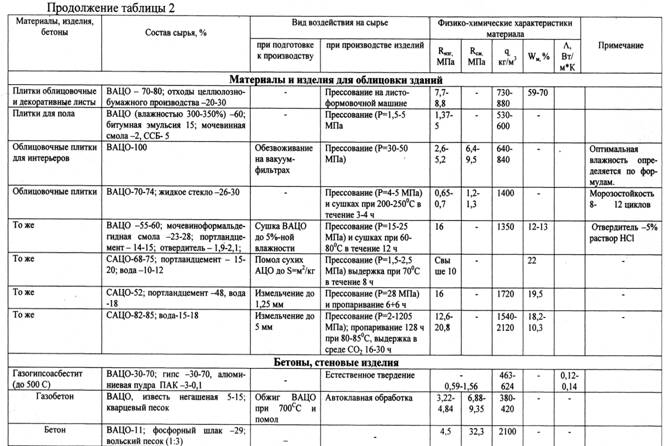

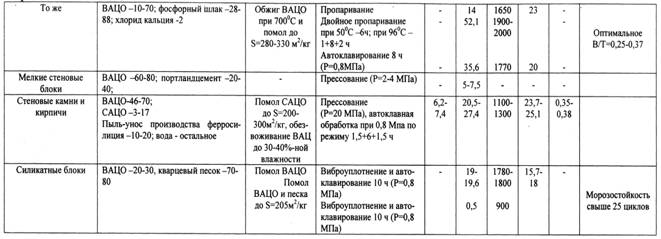

Разработаны технологии получения различных строительных материалов и изделий на основе асбестоцементных отходов. Для облегчения выбора того или иного способа получения строительных материалов из АЦО автор систематизирует результаты многочисленных работ по утилизации АЦО и рекомендует их в качестве строительного материала.

Из данных таблиц 2,3 видно, что в зависимости от вида АЦО, применяемого вяжущего и технологии изготовления можно получить материалы и изделия с различными свойствами. Свойства материалов в значительной степени зависят от подготовки АЦО к введению в технологический процесс.

Наибольшее повышение активности отходов обеспечивает обжиг (при температуре не менее 700°С) и помол. Однако такой процесс оказывается энергоемким и для его осуществления требуется специальное оборудование.

Значительное повышение прочности материала наблюдается также при добавке в АЦО кремнеземистых компонентов (фосфоритных шлаков, зол ТЭЦ, кварцевого песка и т.д.) в результате реакции пуццоланизации. Известно, что такая реакция наиболее интенсивно протекает при температуре 174-200°С и давлении насыщенного пара 0,8-1,5МПа.

Влажные и молотые сухие АЦО имеют высокую удельную поверхность, что является причиной повышенной водопотребности материалов, полученных на их основе. Поэтому для получения строительных материалов с требуемыми физико-химическими характеристиками приходится применять жесткие смеси и прибегать к интенсивным методам уплотнения, в частности прессованию. Причем прессующее давление должно быть в пределах 30-50Мпа. Однако таким образом целесообразно изготовлять лишь небольшие по размеру изделия – плиты, кирпичи, стеновые камни и др.

На каждом предприятии в зависимости от технологических возможностей, местного сырья могут быть выбраны наиболее подходящие решения.

Литература

1. Елфимов А.И. Развитие производства и рынков асбестоцементных листов в среднесрочной перспективе//Строительные материалы.-1999.- N9.-С.14-15.

2. Березовой В.Ф. Получение облицовочных плиток из асбестоцементных отходов методом сухого прессования./ Производство и применение асбестоцемента. Межвузовский сборник научных статей, вып.1, Калинин – 1975.- С.104-107.

3. Зельдина М.Б. Утилизация мокрых отходов асбестоцементного производства//Использование отходов цементной и асбестоцементной промышленности. Научно- технический реферативный сб. ВНИИЭСМ. Вып.5-М., 1983.

4. Клейфельд Ф.С. Использование асбестоцементных отходов для производства огнеупорных и легких заполнителей//Использование отходов, попутных продуктов в производстве строительных материалов и изделий. Охрана окружающей среды. Научно-технический реферативный сб. ВНИНИТИ и ЭСПМ. Вып.11.-М.,1989.

Таблица 3 - Материалы с добавкой АЦО

|

Материалы с добавкой АЦО |

Состав сырья, % |

|

Строительная смесь для ковра кровли |

Портландцемент-21-25; песок карбонатный –21-30, глина бентонитоколлоидная –7-9, ВАЦО-1,3 |

|

Огнезащитный состав |

ВАЦО –12-25, железофелиновые отходы –10-15, полиметолокс-0,3-1, жидкое стекло- остальное |

|

Шпатлевка |

САЦО-5-8; карбоксилметилцеллюлоза-2,5-3,7, известняк - остальное |

|

Клинкер при помоле |

Клинкер цементный – 95, АЦО-5 |

|

Битумные рулонные материалы |

ВАЦО-6,1, битум –93,9 |