РАСЧЕТ ЭНЕРГОСИЛОВЫХ ПАРАМЕТРОВ ПРИ ПРОЕКТИРОВАНИИ ПРОЦЕССОВ И ОБОРУДОВАНИЯ СОВМЕЩЕННОЙ ПРОКАТКИ-ПРЕССОВАНИЯ

Довженко И.Н., Довженко Н.Н., Сидельников С.Б.

(ГОУ ВПО «ГУЦМиЗ», г.Красноярск, РФ)

Models of calculation энергосиловых parameters of new process combined proskating rinks(prorolls) - pressing for modular "know-how" of mass metal products from nonferrous metals and alloys are considered. The comparative analysis of results of modelling and experimental data is resulted.

В настоящее время актуальной для металлургических производств является проблема создания модульных технологий производства длинномерной продукции в виде проволоки и профилей из цветных металлов и сплавов. Одним из базовых элементов таких технологий непрерывного производства может стать разработанный на кафедре «Обработка металлов давлением» ГОУ ВПО «Государственный университет цветных металлов и золота» новый процесс совмещенной прокатки-прессования [1-3]. Для данного процесса выполнен комплекс экспериментальных и теоретических исследований, созданы лабораторная и две опытно-промышленные установки на базе прокатных станов. Накопленный опыт, выявленные достоинства и несовершенства конструкций этих установок позволили приступить к проектированию промышленного агрегата, для чего выполнить его структурно-параметрическое описание с помощью набора проектных параметров и сформулировать задачи разработки моделей функционирования. Весь комплекс теоретических исследований, обобщенный в работах [1-3], был ориентирован, в основном, на моделирование процесса прокатки-прессования с симметричным очагом деформации и не учитывал в полной мере кинематические особенности процесса деформации. В данной статье рассмотрены модели для расчета таких проектных параметров, как силы на валках и матрице, моменты на валках, которые определяют мощность привода в зависимости от скорости вращения валков, требования к силовому каркасу промышленного агрегата, жесткости и прочности конструктивных элементов.

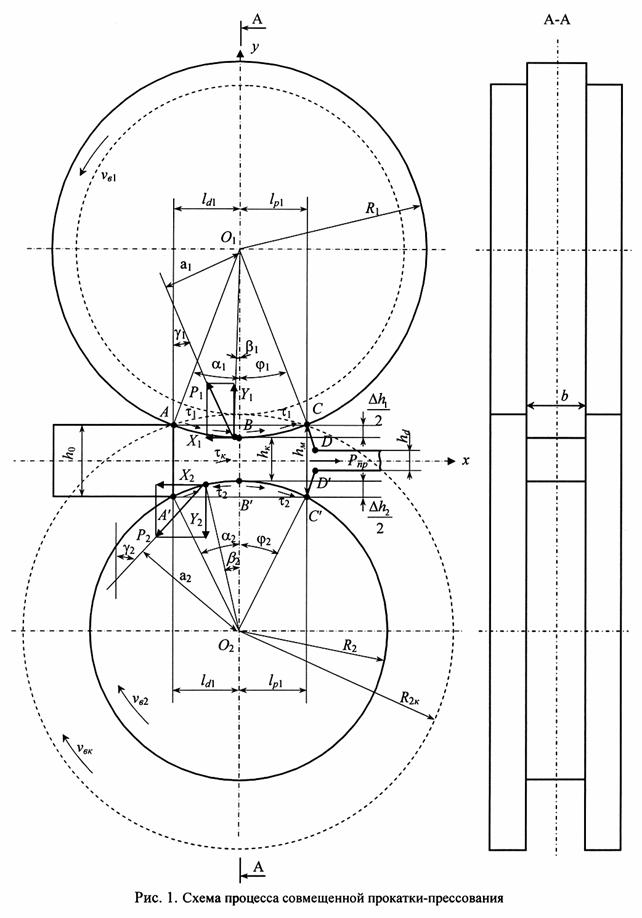

Объектом исследования является процесс совмещенной прокатки-прессования, схема которого приведена на рис. 1. Процесс осуществляется в закрытом калибре, образованном двумя валками разного катающего диаметра (R1>R2), перекрытого матрицей в сечении СС¢. Валки вращаются с одинаковой частотой, но катающие поверхности калибра имеют разные окружные скорости, в частности vв1>vв2, а скорость боковых стенок калибра vвк изменяется пропорционально изменению радиуса от R2 до R2к. В качестве исходной заготовки используется непрерывно-литой брус с поперечным сечением h0xb0, который задается в калибр (сечение АА¢) и подвергается деформации в зоне прокатки до сечения ВВ¢, затем подвергается распрессовке в зоне до сечения СС¢ и выдавливанию (прессованию) через матрицу до размера изделия hd с вытяжкой l=(hмхb)/Fизд (Fизд – площадь поперечного сечения изделия).

В процессе деформации при различных окружных скоростях валков действует приведенная на рис.1 схема контактных напряжений трения ti, причем t1¹t2 в силу различных скоростей скольжения поверхностей валков по заготовке. Точки приложения равнодействующих сил Р1 и Р2 в условиях асимметричности процесса деформации располагаются в различных плоскостях, а моменты на валках будут определяться плечом аi каждой силы по отношению к осям валков О1 и О2. Сила, необходимая для выдавливания Рпр, создает подпорное давление в остальном очаге деформации. Такой характер действия сил обуславливает особенности построения моделей процесса в зависимости от частоты вращения валков.

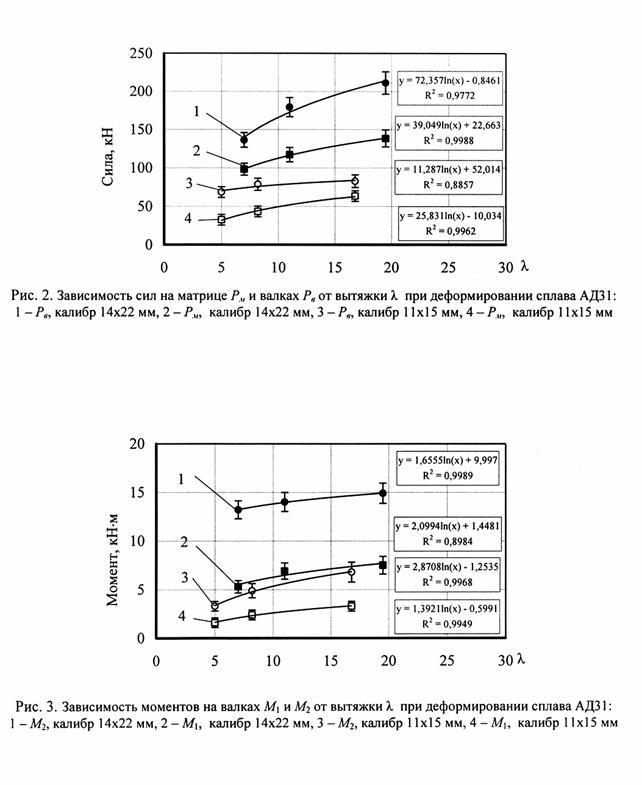

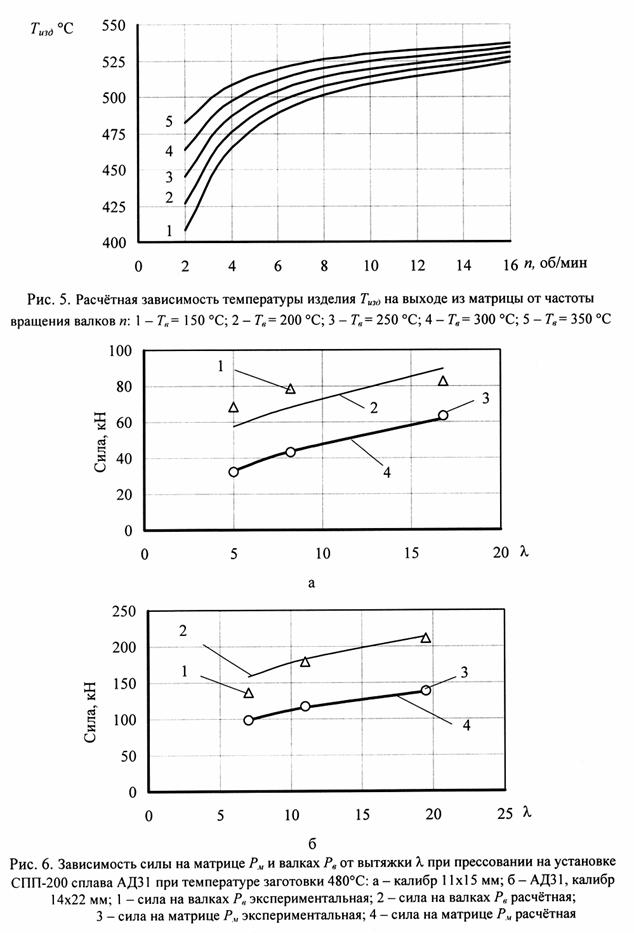

Одним из основных факторов, определяющих энергосиловые параметры процесса совмещенной прокатки-прессования, является вытяжка при выдавливании, в связи с чем были выполнены экспериментальные исследования на установке СПП-200 для различных сплавов. На рис. 2 и 3 представлены зависимости сил на матрице и валках, а также моментов при деформировании в горячем состоянии при температуре 480оС сплава АД31 в различных калибрах.

Анализ экспериментальных данных показал следующее. Общая закономерность заключена в том, что увеличение вытяжки приводит к росту сил на матрице, что свойственно процессу выдавливания, и на валках в связи с ростом давления подпора в очаге деформации от действия силы выдавливания. Установлено что сила на валках всегда больше силы на матрице, что обусловлено большей контактной поверхностью заготовки со стенками калибра, чем с поверхностью матрицы. Уменьшение площади калибра почти в два раза, при одной и той же вытяжке, приводит к практически такому же снижению сил на матрице и валках при малых вытяжках, а с увеличением вытяжки разность сил в различных калибрах возрастает. Последнее обусловлено нелинейным характером прироста контактной площади калибра при увеличении его размеров.

Анализ чувствительности энергосиловых параметров процесса, приведённых на рис. 4, позволил выявить следующие общие закономерности:

- изменение силы на валках очень чувствительно к изменению силы прессования;

- момент на валке с врезом выше момента на валке с выступом практически в 2 раза, что связано с разностью площадей контакта стенок калибра с заготовкой при деформации, а скорость изменения моментов на валках значительно ниже, чем скорость роста силы на валках от силы прессования, что характеризуют значения коэффициентов чувствительности для обрабатываемых металлов, причем более чувствительно изменение моментов к силе выдавливания;

- существует корреляционная взаимосвязь между моментами на валке с выступом и валке с врезом.

Для процесса прокатки-прессования, реализуемого на валках разного диаметра, характерны асимметричные условия, что сказывается на геометрических и энергосиловых параметрах. В связи с этим, очаг деформации при прокатке-прессовании можно условно разделить на три зоны, показанных на рис. 1: продольной прокатки – ABB¢A¢ распрессовки – BCC¢B¢ и прессования – СDD¢C¢.

На первом этапе рассмотрим зону продольной прокатки, поскольку в зоне распрессовки длина дуг контакта на валках lр1 и lр2 определена удалением матрицы от плоскости О1О2, проходящей через оси валков.

Из условия равновесия заготовки в вертикальной плоскости вертикальные силы равны Y2 = Y1, тогда можно записать

![]() , (1)

, (1)

где рср – среднее давление, b – ширина калибра, Dh1/2 и Dh2/2 – частные обжатия соответственно со стороны валка с выступом и валка с врезом, причём Dh= Dh1/2+Dh2/2.

Из условия (1) можно записать следующее соотношение

, (2)

, (2)

где учитывая различие контактных давлений на валках 1 и 2 m=рср1/рср2.

Для длины зон очага деформации с учетом различных окружных скоростей валков получили следующие зависимости

,

,  . (3)

. (3)

Для расчета скоростей деформации, необходимых для определения сопротивления деформации металла при горячей обработке, нами получены следующие зависимости

,

,  .

(4)

.

(4)

Для расчёта сил на матрице и валках необходимо учитывать температурные условия в очаге пластической деформации. На основании решения уравнения теплопроводности при деформации заготовки в виде бруса и подстановки теплофизических характеристик для алюминиевого сплава АД31 нами получено следующее уравнение

![]()

(5)

(5)

где Т0 – температура заготовки, рпр – давление прессования, g – функция критериев Пекле Pe и Нуссельта h, определяемых по следующим зависимостям Ре=`vh0/а, h=ld1/h0 и g=h×Ре/(1+h×Ре), причем, а – коэффициент температуропроводности, `v – средняя скорость перемещения сечений в очаге деформации `v=2R1R2/(R1+R2).

Повышение температуры за счет тепловыделения от деформации и трения определяется следующими зависимостями

![]() ,

,

![]() ,

,

![]() .

.

Для условий: R1=210 мм, R2=180 мм, l=15,1, Т0=480 °С (сплав АД31), результаты расчёта по зависимости (5) представлены на рис. 5. Анализ полученных зависимостей показал:

- с увеличением скорости вращения валков сокращается время теплопередачи между металлом и валками, соответственно уменьшается падение температуры заготовки в зоне прокатки и распрессовки, что приводит к повышению температуры изделия на выходе из матрицы;

- увеличение скорости вращения валков снижает влияние разности начальных температуры между валками и металлом на температуру изделия на выходе из матрицы.

Общий подход к построению модели расчета средних контактных напряжений на валках и матрице состоял в следующем:

- определение среднего давления в зоне прокатки в калибре, с учетом давлений подпора возникающих при осадке заготовки в зоне распрессовки и выдавливании в канал матрицы;

- определение среднего контактного давления в зоне распрессовки с учетом давления подпора при выдавливании заготовки;

- вычисление общего среднего контактного давления от контактных давлений в зоне прокатки и распрессовки;

- корректировка общего среднего контактного давления с учетом его снижения от разности окружных скоростей валков при соответствующей степени деформации.

На основании такого подхода получили среднее давление на валки

(6)

(6)

где`ss – среднее сопротивление деформации в функции от средней скорости деформации и температуры, b – ширина калибра, h=hм/hк, рпр – давление выдавливания рпр=`ss(`xпр,Тпр)(1+1,4lnl).

Рассогласование окружных скоростей валков приводит к снижению средних контактных напряжений на валках, поэтому предлагается учитывать снижение среднего контактного давления в зависимости от разности окружных скоростей валков при соответствующей степени деформации следующей зависимостью

(7)

(7)

где v1 и v2 – окружные скорости валков, e – степень деформации при прокатке, e=Dh/h0.

С учетом (7) среднее контактное напряжение на валках будет равно `рвал= рвал–Dр, а сила на валках Р=( рвал–Dр)(ld1+lp1)b.

Сравнение экспериментальных и расчетных данных (рис. 6) показало достаточно высокую сходимость расчетных и экспериментальных значений сил на матрице и валках, кроме того, работоспособность и достоверность разработанных моделей подтверждается сохранением закономерностей изменения расчетных данных при изменении экспериментальных параметров вытяжки при выдавливании.

Из рис. 1 видно, что равнодействующие Р1 и Р2 образуют с центрами валков разные по величине плечи а1 и а2, поэтому моменты, которые необходимо приложить от привода к каждому валку, будут различны:

– для валка с врезом (валок с R2 по дну калибра)

М2 = Р2×а2 = Р2R2sin(g2 ± b2); (8)

– для валка с выступом (валок с R1 по выступу)

М1 = Р1×а1 = Р1R1sin(g1 ±b1), (9)

причем знак минус берется тогда, когда точка приложения равнодействующей находится правее линии ВВ¢;

Поскольку (g2 + b2) > (g1 + b1) и Р2 > Р1, то из формул (8) и (9) следует, что М2 больше М1, т.е. даже при условии Р2 @ Р1, для привода нижнего валка требуется больший крутящий момент, чем для привода нижнего. Этот вывод хорошо подтверждается приведенными ранее экспериментальными данными рис. 2.

Силы Р1 и Р2 зависят от Рпр(l), следовательно, М1[Р1(Рпр(l))] и М2[Р2(Рпр(l))] будут возрастать при увеличении вытяжки l при выдавливании, что соответствует экспериментальным данным, приведенным на рис. 2.

Исходя из условия равновесия горизонтальных сил можно записать

Pпр – X1 – X2 = 0, (10)

откуда следует

X1 = Pпр – X2, (11)

X2 = Pпр – X1. (12)

Тогда моменты на валках от горизонтальных сил будут равны

M1X=X1R1, (13)

M2X=X2R2, (14)

Моменты от вертикальной силы

M1Y=Y1y1ld1, (15)

M2Y=Y2y2ld2, (16)

где y1 и y2, – эмпирические коэффициенты плеча.

На основании анализа экспериментальных данных предлагается для расчёта использовать: y1 для алюминия и меди – 0,05…0,1, для свинца 0; y2: для алюминия и меди – 0,5…0,6, для свинца 0…0,1.

Сравнение экспериментальных данных и расчетных данных представлено в таблице 1. Анализ их сравнения показывает достаточно высокую сходимость расчетных значений с экспериментальными, выполняются закономерности, присущие практическим данным. Следовательно, предложенная модель расчета моментов может быть рекомендована для практического использования в технологических и проектных расчетах.

Таблица 1 - Сравнение

экспериментальных и расчетных энергосиловых параметров при прокатке –

прессовании на установке СПП200

|

Размеры изделия, мм |

Материал |

Поперечное сечение заготовки h0´b0, мм2 |

Сечение калибра h´b, мм2 |

Коэффициент вытяжки при прессовании l |

Тзаг, о С |

Моменты, кН×м |

|||||

|

М1 (эксп) |

М1 (расч) |

DМ1 % |

М2 (эксп) |

М2 (расч) |

DМ2 % |

||||||

|

Æ4 |

Pb+2%Sb |

22´22 |

14´22 |

43,8 |

20 |

2,80 |

2,89 |

-3,11 |

5,90 |

5,46 |

7,48 |

|

Æ6 |

Pb+2%Sb |

22´22 |

14´22 |

19,5 |

20 |

3,50 |

3,31 |

5,54 |

6,10 |

6,02 |

1,23 |

|

Æ8 |

Pb+2%Sb |

22´22 |

14´22 |

11,0 |

20 |

4,00 |

3,82 |

4,63 |

6,40 |

6,19 |

3,25 |

|

Æ6 |

АД31 |

20´20 |

14´22 |

19,5 |

480 |

5,30 |

6,24 |

-17,72 |

13,20 |

12,53 |

5,07 |

|

Æ8 |

АД31 |

20´20 |

14´22 |

11,0 |

480 |

6,90 |

6,82 |

1,12 |

14,00 |

13,46 |

3,85 |

|

Æ10 |

АД31 |

20´20 |

14´22 |

7,0 |

480 |

7,50 |

7,60 |

-1,32 |

14,90 |

14,80 |

0,70 |

|

Æ5 |

АД31 |

14´14 |

11´15 |

16,8 |

480 |

1,60 |

1,65 |

-2,87 |

3,30 |

3,29 |

0,38 |

|

Æ7 |

АД31 |

14´14 |

11´15 |

8,2 |

480 |

2,40 |

2,43 |

-1,13 |

4,90 |

4,58 |

6,55 |

|

Æ9 |

АД31 |

14´14 |

11´15 |

5,0 |

480 |

3,30 |

3,26 |

1,12 |

6,80 |

6,32 |

7,04 |

|

Æ8 |

А7 |

20´20 |

13´22 |

11,0 |

470 |

4,90 |

4,89 |

0,14 |

6,50 |

6,50 |

-0,06 |

|

Æ9,5 |

А7 |

20´20 |

13´22 |

7,8 |

470 |

5,30 |

5,22 |

1,53 |

7,20 |

7,16 |

0,59 |

|

Æ11 |

А7 |

20´20 |

13´22 |

5,8 |

470 |

5,80 |

5,54 |

4,48 |

8,00 |

7,82 |

2,28 |

|

Æ5 |

А7 |

14´14 |

11´15 |

16,8 |

470 |

1,30 |

1,40 |

-7,92 |

3,00 |

2,85 |

5,07 |

|

Æ7 |

А7 |

14´14 |

11´15 |

8,2 |

470 |

1,60 |

1,56 |

2,63 |

3,40 |

3,30 |

2,96 |

|

Æ9 |

А7 |

14´14 |

11´15 |

5,0 |

470 |

2,20 |

2,19 |

0,45 |

4,60 |

4,52 |

1,82 |

Выводы

На основании экспериментальных и теоретических исследований разработаны:

– модель геометрии асимметричного очага деформации при прокатке-прессовании, включающая комплекс зависимостей для определения следующих параметров: углов захвата и длины контактных дуг на валках в зависимости от радиусов валков и окружных скоростей их вращения; длины очага деформации; распределения обжатий под валками; коэффициента формы очага деформации под каждым валком и средний для очага деформации; площадей контактных поверхностей;

– модель расчета средних давлений на валки при прокатке-прессовании, учитывающая подпор от давления прессования и снижение давлений на валках при сочетании разности их окружных скоростей вращения со степенью деформации. Показано, что в условиях совмещенной прокатки-прессования правомерно применение расчета средних давлений по средним геометрическим размерам асимметричного очага деформации;

– модель расчёта температурных условия процесса СПП с учётом двумерного теплового потока в калибре;

– модель расчета моментов на валках при совмещенной прокатке-прессовании.

Литература

1. Сидельников С.Б. Комбинированные и совмещенные методы обработки цветных металлов и сплавов/ С.Б. Сидельников, Н.Н. Довженко, Н.Н. Загиров. М.: МАКС Пресс, 2005. – 344 с.

2. Dovzhenko N.N. Rolling-pressing unit integrated into casting-extrusion line for manufacturing long products from nonferrous metals and alloys/ N.N. Dovzhenko, S.B. Sidelnikov, I.N. Dovzhenko// Новые материалы и технологии в машиностроении: Сборник научных трудов по итогам международной научно-технической конференции. Выпуск 4. – Брянск: БГИТА, 2005. – с. 3-6.

3. Sidelnikov S.B. Modeling and developing processes of integrated aluminum and aluminum alloys processing based on the methods of continuous casting, rolling and extrusion/ S.B. Sidelnikov, N.N. Dovzhenko, I.N. Dovzhenko// Новые материалы и технологии в машиностроении: Сборник научных трудов по итогам международной научно-технической конференции. Выпуск 4. – Брянск: БГИТА, 2005. – с. 6-15.