ПРОБЛЕМА ДОСТИЖЕНИЯ ТОЧНОСТИ ДОЗИРОВАНИЯ МАТЕРИАЛОВ

Поляков С.И. (ВГЛТА, г.Воронеж, РФ)

In the article the rating of accuracy of dosage of cement is carried conducted by metering devices of AD-series at manual and computer process control, experimental data of a dynamic error of dosage are parsed.

Управление технологическим процессом взвешивания и

дозирования материалов связано с обеспечением требуемой точности дозирования,

что представляло всегда острую техническую научную проблему. В частности, в промышленности

стройматериалов при приготовлении бетонных смесей используются весовые

дискретные дозаторы, для которых погрешность взвешивания составляет: для

цемента и воды ![]() 2 %, для инертных заполнителей

2 %, для инертных заполнителей ![]() 2,5 %. На самом деле фактическая погрешность значительно превосходит

паспортную и зависит от способности оператора, обслуживающего дозаторы

бетоносмесительных установок, в буквальном смысле, «ловить» заданный вес дозы

при перемещении стрелки по лимбу циферблатных указателей. Управление дозаторами

в ручном режиме «грубого-точного» взвешивания при досыпке материала связано с частыми

срабатываниями релейно-контактной аппаратуры, оно приводит к ее неисправной

работе и быстрому износу. В этой ситуации говорить о качественном приготовлении

смесей по составу не приходится.

2,5 %. На самом деле фактическая погрешность значительно превосходит

паспортную и зависит от способности оператора, обслуживающего дозаторы

бетоносмесительных установок, в буквальном смысле, «ловить» заданный вес дозы

при перемещении стрелки по лимбу циферблатных указателей. Управление дозаторами

в ручном режиме «грубого-точного» взвешивания при досыпке материала связано с частыми

срабатываниями релейно-контактной аппаратуры, оно приводит к ее неисправной

работе и быстрому износу. В этой ситуации говорить о качественном приготовлении

смесей по составу не приходится.

Проблеме управления дозированием уделяется большое внимание

в периодических изданиях, в частности, в журнале «Современные технологии

автоматизации», где публикуются статьи по внедрению современных автоматизированных

систем управления, контрольно-измерительных систем управления процессами

весодозирования и приготовления бетонных смесей. В них описывается элементная

база, характеристики систем, особенности программного обеспечения. А вопросы,

касающиеся того, каким образом достигается требуемая точность, мягко говоря, корректно

обходятся. Общие фразы типа «адаптация к скоростным характеристикам

материальных потоков» или «расчет, насколько раньше должен закрыться дозатор,

чтобы погрешность была в допустимых пределах» [1] не отражает суть

математического обеспечения, принятого разработчиками таких систем в качестве

способов дозирования. Не ясно, как в динамике удалось достичь приведенной

погрешности дозирования ![]() 1,5% [1].

1,5% [1].

В настоящее время традиционный подход в решении проблемы достижения требуемой точности заключается в нахождении упреждения на последующие циклы дозирования через усреднение погрешностей предыдущих взвешиваний. Рассматривается дискретное дозирование с динамической погрешностью. При этом образуется дискретный случайный ряд погрешностей предыдущих циклов дозирования. В проблеме прогнозирования погрешность в

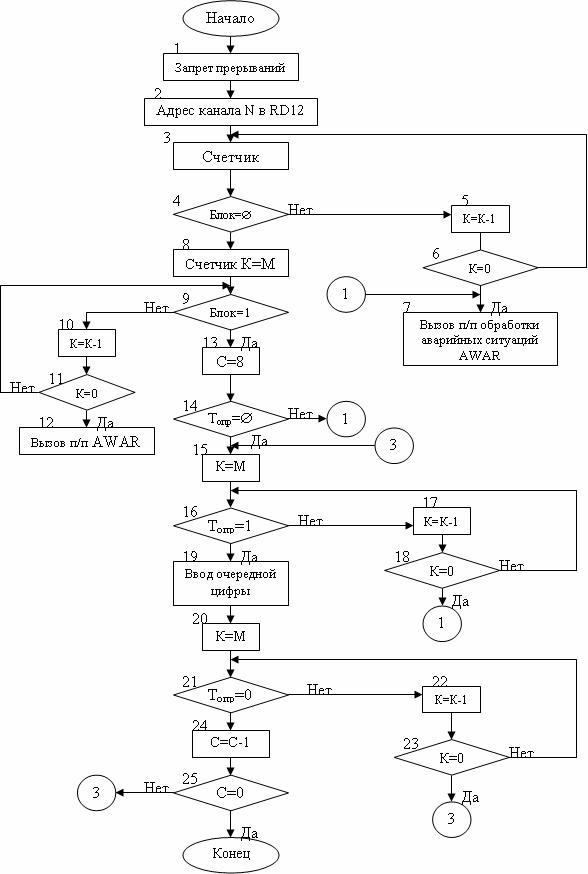

Рисунок 1- Алгоритм подпрограммы взвешивания компонентов WES

текущий цикл дозирования и предудущие погрешности позволяют вычислить прогнозируемую погрешность путем их усреднения, то есть получить упреждение на последующие n циклов дозирования. Эта процедура относится к классу моделей скользящего среднего. Подобные модели используются в АСУ дозированием компонентов бетонных смесей. Часть этого подхода реализована в алгоритме подпрограммы взвешивания компонентов, представленном на рисунке 1.

Заключение

Для создания автоматизированной системы управления дозированием и учёта расхода сыпучих тел с целью описания хода технологического процесса необходимо проведение соответствующего математического моделирования, учитывающего технологические особенности и возмущающие воздействия на процесс дозирования, который предполагается рассмотреть как совокупность технологических операций со своими математическими методами и моделями.

Процесс дозирования носит стохастический характер, так

как определяется рядом неизвестных факторов. Здесь требуется применение теории

вероятностей для определения модели процесса. Точность дозирования

непосредственно связана с прогнозом погрешности и с ее упреждением l на n циклов

дозирования. Следовательно, требуется по модели процесса получить прогноз

(прогнозирующую функцию) ![]() , для которого выполняется требование:

, для которого выполняется требование:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

где

![]() - истинное значение погрешности в

- истинное значение погрешности в ![]() цикл дозирования.

цикл дозирования.

Образуемый ряд циклов дозирования одного материала на одном и том же весовом оборудовании является нестационарным и не имеет естественного среднего значения.

Стохастическая модель процесса дозирования, для которой прогнозирование экспоненциально взвешенным скользящим средним является оптимальным, относится к классу нестационарных процессов – «процессов авторегрессии – проинтегрированного скользящего среднего (АРПСС)» [2].

Литература

2. Бокс Д., Дженкинс Г. Анализ временных рядов: Прогноз и упр. – М.: Мир, 1974. – Вып.1.- 406с.