ЭФФЕКТИВНОСТЬ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ПРИ РЕМОНТЕ КОЛЕС

Жуков Д.А., Тазиков Э.Б., Соболев А.А. (ПГУПС, г.С-Петербург, РФ)

This article is dedicated to the induction treatment of the rolling surfaces profile of the wheel during the repairs.

Способ термоциклической обработки (ТЦО) значительно повышает работоспособность верхних слоев металла поверхности катания, но длительность технологического процесса снижает эффективность применения данного способа. При трех циклах обработки и принятой скорости вращения колесных пар минимальное время составляет 18 мин [1].

Повышение скорости перемещения верхних слоев металла поверхности катания колеса относительно индуктора уменьшит длительность цикла обработки, но это требует увеличения скорости нагрева металла, скорость нагрева в свою очередь влияет на положение критических точек. В работе [2] сделан вывод о сравнительно слабом влиянии скорости нагрева на положение критической точки Ас1 и достаточно сильным на положение точки Ас3.

Для установления температуры полной закалки доэвтектоидной

стали при быстром индукционном нагреве может быть использована теория подобия.

Эта теория применима при условии, что процесс превращения избыточного феррита

лимитируется только скоростью диффузии углерода в аустените. Тогда может быть

выведено уравнение, связывающее скорости нагрева V и V1 и температуры Т и Т1 через критерий

подобия ![]() .

.

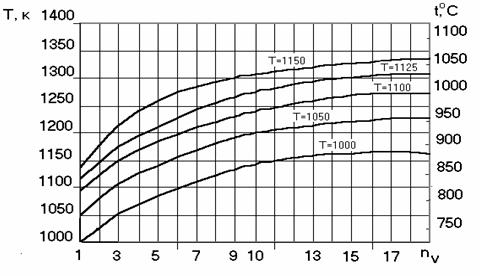

Наиболее простым методом решения этого уравнения является графический. На рисунке приведено семейство кривых Т1=ƒ(nv) для серии исходных температур

Расчетная формула имеет вид [2]

![]() ,

,

где к – постоянная Больцмана.

При повышении температура до 9000С длительность диффузионного перемещения углерода и, следовательно, длительность превращения сильно уменьшаются вследствие увеличения разности концентрации углерода в аустените и повышения коэффициента диффузии. Так в работе [2] установлено, что при температуре 9000С расчетная длительность фазовых превращений в доэвтектоидной стали уменьшается приблизительно в 7 раз по сравнению с длительностью превращения при температуре 8000С и составляет 1 с. При дальнейшем повышении температуры сокращения длительности превращения происходит только за счет повышения коэффициента диффузии и в интервале температур 900-11000С продолжительность превращения сокращается в 10 и более раз.

В способе ТЦО [1] величина Ас3 принималась равной 8500С, скорость нагрева 1700С/сек, следовательно при увеличении скорости нагрева в 3 или 5 раз критическая температура увеличивается до 9250С или 9500С соответственно, а время нагрева составит 1-2 с, вместо 5 с.Нагрев до больших температур и формирование второго импульса нагрева потребует изменение конструктивных параметров индуктора.

При фиксированной ширине магнитопровода и увеличенной скорости нагрева, скорость движения поверхности катания относительно индуктора может быть повышена в 3-5 раз, а длительность технологического процесса снижена соответственно до 4-6 минут, что несомненно повысит эффективность его.

Литература

1. А.с. 1608234, СССР, МКИ3 С219/34. Способ восстановления профиля поверхности катания колес рельсового транспорта /И.А.Иванов, Н.С.Продан, С.В.Урушев и др. –Опубл. 23.11.90. Бюл.№43.

2. Головин Г.Ф., Замятин М.М. Высокочастотная термическая обработка. –3-е изд. Перераб. –Л.: Машиностроение, 1990. –228 с.