РАЗРАБОТКА ВЫСОКОЭФФЕКТИВНОЙ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ РЕЗЬБОВОГО РЕЗЦА С ПРИМЕНЕНИЕМ НАПЛАВКИ БЫСТРОРЕЖУЩИМИ СТАЛЯМИ

Барчуков Д.А. (ТГТУ, г. Тверь, РФ)

Results of development of highly effective welding technology the metal-cutting tool fast-cutting steel

Повышение производительности инструмента достигается, главным образом, за счет совершенствования его конструкции и улучшения эксплуатационных свойств инструментальных материалов.

Быстрорежущие стали имеют довольно высокую стоимость, в связи с этим неэффективно использовать инструмент с напаянной пластиной и, тем более, цельные резцы.

Тяжелые условия работы, недостаточная надежность конструкции, повышенный расход легирующих компонентов, неудовлетворительные характеристики быстрорежущих сталей, получаемых обычным металлургическим способом, стимулируют к поиску новых, более надежных конструкций резцов, и разработке эффективных ресурсосберегающих технологий их изготовления.

В известной конструкции резца режущая часть - пластина из быстрорежущей стали Р6М5 (ГОСТ 2379-77), припаивается к корпусу при нагреве на установке ТВЧ (до температуры 1200 - 1230 0С) с образованием соединения медным припоем. Процесс пайки совмещен с закалкой режущей части, после чего следует двукратный отпуск при температуре 560 0С в течение одного часа каждый и окончательные операции шлифования и заточки.

Базирование и плотное прилегание пластины к корпусу термист осуществляет вручную, что влечет за собой большую вероятность получения непрочного соединения. Последнее является одним из основных недостатков конструкций режущего инструмента с напаянными режущими пластинами, что приводит к снижению стойкости и преждевременному выходу из строя инструмента.

Кроме того, количество переточек инструмента после его затупления ограничивается прочностью соединения, что позволяет использовать около 50% длины пластины. Использование же наплавленной режущей части, прочность соединения которой с корпусом резца выше, даст возможность перетачивать инструмент по всей длине режущей части.

На основе анализа возможностей совершенствования конструкций и технологий изготовления наплавленного металлорежущего инструмента сделан вывод о возможности создания перспективной ресурсосберегающей технологии изготовления резьбового резца.

Главным фактором для выбора материала корпуса являются механические свойства стали после термической обработки. Резец после наплавки подвергается однократному отпуску при t = 560 °С в течение одного часа. Также на основе проведенных исследований по запасу технологической прочности для изготовления корпуса была выбрана сталь 30ХГСА (ГОСТ 10702-78).

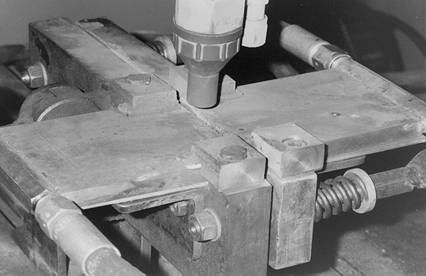

Для обеспечения качественного формирования наплавленного слоя применяли приспособление, показанное на рис.1. Охлаждаемые формирующие пластины, изготовленные из меди, обеспечивают высокое качество поверхности наплавленного металла и имеют длительный срок службы (до тысячи циклов наплавки).

|

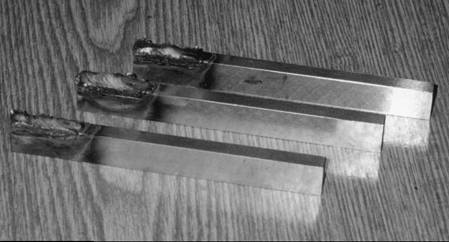

Рисунок 1- Кристаллизатор на наплавочной установке

В предлагаемой технологии наплавку режущей части резца проводили дугой прямого действия, током обратной полярности в защитной среде аргона порошковой проволокой ПП-90Х4В9М4К6ФЮ, используя параметры режима наплавки, указанные в таблице 1. Образование горячих трещин при наплавке инструмента не наблюдали (рис.2).

Таблица 1 - Параметры режима наплавки

|

№ п/п |

Параметры режима наплавки |

Значение |

|

1. |

Ток, А |

90...110 |

|

2. |

Напряжение, В |

22...24 |

|

3. |

Скорость наплавки, м/ч |

6,8 |

|

4. |

Диаметр порошковой проволоки, мм |

2,0 |

|

5. |

Расход защитного газа, л/мин |

18...20 |

После наплавки и механической обработки заготовки подвергали упрочнению ударным поверхностным пластическим деформированием в процессе охлаждения при выполнении отпуска. В результате упрочнения микротвердость наплавленного металла составляет HV 0,1 1200…1240.

Рисунок 2- Заготовки резцов после наплавки

При изготовлении резца с применением технологии наплавки сокращается расход быстрорежущей стали, более чем в три раза.

Проведены производственные испытания опытной партии резцов с наплавленной и упрочненной режущей частью. Стойкость наплавленного инструмента выше нормативной на 25…30 %.

Рисунок 3 - Наплавленные резьбовые резцы после шлифовки и заточки