РАЗРАБОТКА ТЕХНОЛОГИИ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AL2O3 – AL С НОВЫМИ ЭКСПЛУАТАЦИОННЫМИ СВОЙСТВАМИ

Арефьев А.В. (МГИУ, Москва, РФ)

Technology is proposed of obtaining composite Al-Al2O3 material possessing new exploitation properties. The structure obtained makes is possible to use the alloy as the antifrictional and wear-resistant material after special treatment. With ant this treatment it can be used as abrasive material.

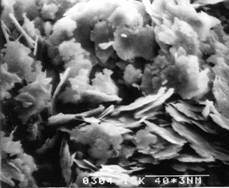

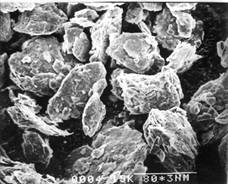

Для получения композиционного материала Al-Al2O3 приготавливали шихту смешиванием заданных объемов трех ингредиентов: порошка алюминия с пластинчатой формой частиц (рис.1), тонкомолотого порошка натриево-силикатного стекла и раствора поливинилового спирта. Шихту, при определенной влажности, обжимали для получения компакта из пластинчатых частиц. Компакт измельчали путем растирания до образования слоистых гранул (рис.2), представляющих собой плотные агрегаты из соединенных между собой пластинчатых частиц. Такие гранулы имеют округлую форму. Их засыпали в стальную пресс-форму и прессовали при заданном давлении. Из полученного сырого изделия выжигали на воздухе органическую связку (поливиниловый спирт) и инициировали в нем процесс самораспространяющегося высокотемпературного синтеза (СВС) путем быстрого нагрева воздушным теплоносителем до заданной максимальной температуры. После определенной изотермической выдержки при этой температуре, нагретое изделие извлекали из печи и охлаждали при комнатной температуре. Полученный композит имеет характерную слоистую структуру (рис.3). В нем исходные частицы алюминия образуют чередующиеся слои, соединенные между собой за счет спекания по поверхностной алюмооксидной фазе. На всей поверхности композитного изделия образуется мелкокристаллическое покрытие толщиной 15-40 мкм которое имеет фазовый состав, соответствующий a-Al2O3. Размеры кристаллов в покрытии составляют 0,1-5,0 мкм.

В данной работе использовали промышленно производимый алюминиевый порошок марки ПАП-2 (ГОСТ 5494-71), который по своей дисперсности относится к классу пудр. Выбор этой марки порошка обусловлен характерной пластинчатой формой его частиц. Сохранение такой формы частиц в спеченном материале, при определенной последовательности и параметрах технологических операций обеспечивает ему слоистую структуру. Такая структура способна повысить его механические характеристики. Частицы порошка алюминия, как продукта промышленной поставки, покрыты тонким слоем стеарина (содержание стеарина ~ 3% масс.), вводимого на этапе его механического измельчения в шаровой мельнице в среде азота с контролируемым содержанием в нем кислорода (2 – 8% об.). Стеариновый слой защищает от значительного окисления поверхность алюминиевых частиц на этапе их выгрузки из мельницы и препятствует их агрегации. Толщина поверхностной алюмооксидной пленки на частицах алюминиевого порошка составляет ~ 0,02 мкм.

В качестве оксидного компонента шихты используют тонкомолотый порошок натриево-силикатного стекла. Основными оксидами, входящими в его состав, являются SiO2 и Na2O. Первый из них обеспечивает высокую теплотворную способность реакции 4Al + 3SiO2 = 2Al2O3 + 3Si и участвует в образовании алюмооксидной фазы согласно этой реакции в условиях, когда газопроницаемость поверхностного слоя для воздушного окислителя уменьшается и Al2O3 в объеме порошкового компакта уже не может образовываться только в соответствии с реакцией 4Al + 3O2 = 2Al2O3 . Второй выполняет функцию катализатора окисления поверхности получаемого композиционного материала для образования на нем тонкого, плотного, мелкокристаллического алюмооксидного слоя, обладающего абразивными свойствами. Каталитическое действие оксида натрия обеспечивается тем, что он является источником образования чрезвычайно реакционно-активного атомарного кислорода при температуре процесса СВС благодаря последовательности реакций: Na2O(врасплаве)+O2®Na2O2(газ) и Na2O2(газ)® Na2O(газ)+O·(атомарный).

|

|

|

|

Рисунок 1- Вид частиц порошка ПАП-2 х750 |

Рисунок 2- Вид слоистых гранул х 375 |

Рисунок 3- Вид поверхности излома композита Al2O3-Al, х500

Использование в составе шихты водного раствора поливинилового спирта обусловлено его хорошей смачивающей способностью по отношению к поверхностям пластинчатых частиц порошка, прошедшего предварительную термообработку на воздухе (220-2500С, 2-3 часа). При введении в порошковую смесь расчетного объема раствора ПВС наблюдалось быстрое и равномерное его распределение в объеме шихты. При этом, поверхности пластинчатых частиц содержали тонкий, непрерывный слой органической связки, обеспечивающий их склеивание по плоскостям и достаточное уплотнение в компакте.

В таблице приведены свойства трех образцов композиционного материала описанного в данной работе, отличающихся соотношением трех основных составляющих. Механические свойства материалов определяли на призматических образцах размером 8´8´50 мм. Испытания на изгиб проводили по трехточечной схеме нагружения при скорости деформирования 0,1 мм/мин. Испытания на ударную вязкость проводили на маятниковом копре по стандартной методике. Как видно из результатов испытаний, предлагаемый материал обладает достаточно высокими механическими свойствами, что связано с особенностями структуры материалаю.

Таблица - Свойства композиционного материала Al2O3-Al

|

Свойства Материал |

Общая пористость, % |

Предел прочности при изгибе, МПа |

Толщина мелкокристаллического покрытия, мкм |

|

|

1 |

22,66:5,70:64,64 (99:1), % об. |

10 |

200 |

15 – 20 |

|

3 |

22,62:20,19:57,19 (95:5), % об. |

11 |

150 |

25 – 30 |

|

2 |

17,29:32,04:50,67 (90:10), % об. |

12 |

120 |

35 – 40 |

* % об. – соотношение объемных долей составляющих 3-х компонентной шихты в последовательности – Al : стекло : раствор ПВС, в скобках – соотношение объемных долей первых двух составляющих, исключая раствор ПВС.

Внутреннее слоистое строение полученного материала и плотное мелкокристаллическое покрытие на поверхности обеспечивают повышенное сопротивление инициированию и развитию разрушения при статическом и динамическом нагружении кроме того, плотное, тонкое, мелкокристаллическое покрытие по всей поверхности позволяет использовать его в качестве абразивного инструмента.

Литература

1. Мондольфо Л.Ф. Структура и свойства алюминиевых сплавов.-пер. с англ., М.:Металлургия, 1979, 640 с.

2. Webster D. – Met. Trans. – 1982. - A13, №8. – p.155 – 184.

3. Иванов Д.А., Литвинцева И.В., Вальяно Г.Е., Фатеева Л.В. О некоторых особенностях структуры композиционных керамических материалов, полученных методом направленной реакционной пропитки. Огнеупоры и техническая керамика, №8, 2000, с. 14-20.

4. Левашов Е.А., Рогачев А.С., Юхвид В.И., Боровинская И.П. Физико-химические и технологические основы самораспространяющегося высокотемпературного синтеза. М.: Бином, 1999, 176 с.