ИЗМЕНЕНИЕ КОНСТРУКЦИИ ТРУЩИХСЯ ПОВЕРХНОСТЕЙ МАШИНЫ ДЛЯ ОБВЯЗКИ ЦИЛИНДРИЧЕСКИХ РУЛОНОВ С ЦЕЛЬЮ ПОВЫШЕНИЯ РАБОТОСПОСОБНОСТИ И НАДЕЖНОСТИ

Мироненков Е.И., Султанов Н.Л., Юсупов Р.Р.

(ФГБОУ ВПО МГТУ, г. Магнитогорск, РФ)

Кузьмин А.С. (ОАО «ММК» ЛПЦ-11, г. Магнитогорск, РФ)

В работе рассмотрены решения по определению параметров, обеспечивающих требуемые режимы трения узлов машины для обвязки рулонов цилиндрической формы

This work includes solutions to find the parameters for provide the required modes of friction units of machines for piping coils of cylindrical form

Ключевые слова: трение, работоспособность, надежность, износ.

Key words: frictions, serviceability, reliability, wear.

Производство холоднокатаных листов, полос и лент продолжает интенсивно развиваться. Основную массу (примерно 80%) холоднокатаных листов составляет низкоуглеродистая конструкционная сталь толщиной 0,5-2,5 мм, шириной до 2300 мм. Такую тонколистовую сталь широко используют в автомобилестроении, поэтому часто ее называют автолистом.

Интенсивный спрос холоднокатаной продукции ведет к изменению и развитию станов. В связи с этим в металлургии появилась тенденция в развитии и постройке современных станов холодной прокатки. Одним из таких является стан-тандем 2000 холодной прокатки ОАО «ММК», который соответствует всем современным требованиям.

Однако при пусконаладочной и первичной эксплуатации оборудования были выявлены узкие места, в том числе в работе машины для обвязки рулонов цилиндрической формы, связанные с проблемой синхронизации процесса и надежности этого узла, что вызвало внеплановые простои по производству.

По причине выхода из строя данного узла, были рассмотрены различные теории и зависимости, для определения истинных причин. Из произведенного анализа были выбраны параметры и их зависимости, от которых зависит ресурс пар трения. [1,2]

![]() ;

(1)

;

(1)

где ![]() - энергия,

генерируемая в процессе трения;

- энергия,

генерируемая в процессе трения;

![]() - энергия,

сообщенная узлу трения при внешнем прогреве;

- энергия,

сообщенная узлу трения при внешнем прогреве;

![]() - поглощенная

энергия;

- поглощенная

энергия;

![]() - энергия,

отводимая в результате конвекции;

- энергия,

отводимая в результате конвекции;

![]() - энергия,

затраченная на теплоотдачу в смазочный материал;

- энергия,

затраченная на теплоотдачу в смазочный материал;

![]() - энергия,

затраченная на разрушение смазочного слоя;

- энергия,

затраченная на разрушение смазочного слоя;

![]() - энергия,

затрачиваемая на структурные превращения в контактных материалах;

- энергия,

затрачиваемая на структурные превращения в контактных материалах;

![]() - энергия на

диспергирование этих материалов;

- энергия на

диспергирование этих материалов;

![]() - энергия на

разрушение микронеровностей;

- энергия на

разрушение микронеровностей;

![]() - энергия на

химические превращения;

- энергия на

химические превращения;

![]() - энергия на

деформирование микронеровностей.

- энергия на

деформирование микронеровностей.

Из различных

энергетических показателей определим: ![]() - энергию, затраченную

на теплоотдачу в смазочный материал и

- энергию, затраченную

на теплоотдачу в смазочный материал и ![]() - энергию на

разрушение микронеровностей. Данные виды энергий в более существенной мере

влияют на процесс износа и определяются как:

- энергию на

разрушение микронеровностей. Данные виды энергий в более существенной мере

влияют на процесс износа и определяются как:

![]() ;

(2)

;

(2)

где ![]() - коэффициент

теплопроводности;

- коэффициент

теплопроводности;

![]() - площадь

теплоотдающей поверхности смазочного материала;

- площадь

теплоотдающей поверхности смазочного материала;

![]() - температура

смазочного материала;

- температура

смазочного материала;

![]() - время;

- время;

![]() - толщина

смазочного слоя.

- толщина

смазочного слоя.

![]() ;

(3)

;

(3)

где ![]() - коэффициент

трения;

- коэффициент

трения;

![]() - нормальная

нагрузка на контакте;

- нормальная

нагрузка на контакте;

![]() - высота

неровностей;

- высота

неровностей;

![]() - номинальная

площадь контакта;

- номинальная

площадь контакта;

![]() - площадь

фактического контакта;

- площадь

фактического контакта;

Е - модуль упругости;

К - коэффициент, учитывающий направление штрихов обработки относительно направления трения.

Изучив все

вышеперечисленные зависимости можно сделать выводы, что относительный износ на

определенной площади фактического контакта зависит от множества показателей и

при И = ![]() равен [3]:

равен [3]:

![]() ;

(4)

;

(4)

где ![]() - параметр

характеризующий режим трения на контакте;

- параметр

характеризующий режим трения на контакте;

![]() - площадь

фактического контакта;

- площадь

фактического контакта;

![]() - толщина

смазочного слоя.

- толщина

смазочного слоя.

Выходные данные:

![]() - ресурс, ч;

- ресурс, ч;

И – износ, мкм.

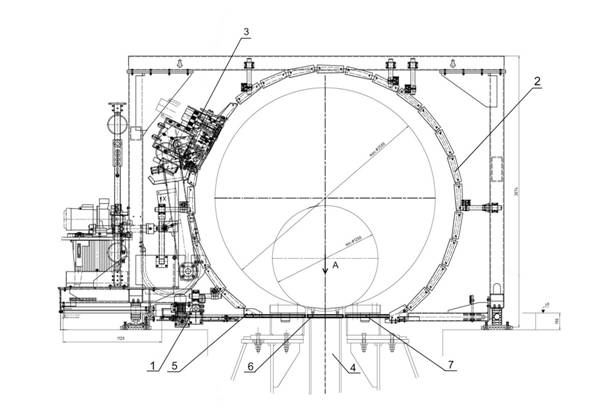

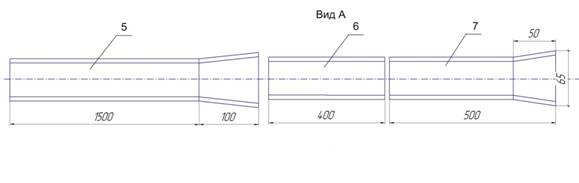

Используя вышеперечисленные зависимости, были определены параметры, обеспечивающие требуемые режимы трения узлов. Вследствие этого, для обеспечения повышения надежности, а также увеличения производительности [4] было внедрено следующее, вместо механизма выдвижения для подачи обвязочной ленты установлена направляющая обводной проводки, выполненная из трех элементов два крайних из которых закреплены на основании, а один центральный на механизме для подачи рулонов рис 1, 2. Это позволило уйти от проблем синхронизации процесса и частично надежности этого узла.

Рисунок 1- Обвязочная машина

1 – основание, 2 - контур обводной проводки, 3 - механизм для утягивания обвязочной ленты, 4 - механизм подачи рулона, 5,6,7 – элементы для подачи обводной проводки

Рисунок 2 - Направляющая обводной проводки

Таким образом, изменение конструкции трущихся поверхностей машины для обвязки цилиндрических рулонов проведенное с целью повышения работоспособности и надежности позволило снизить простои на 25 % или в 1,25 раза с экономическим эффектом 2 400 000 рублей в год.

Список использованных источников

1. Орлов П.И. Основы конструирования: Справочно-методическое пособие. В 2 кн/Под ред. П.Н. Усачева. 3-е изд. испр. -М.: Машиностроение, 1985. -544 с.

2. Сухое трение в задачах механики: В. В. Андронов, В. Ф. Журавлев - Москва, НИЦ "Регулярная и хаотическая динамика", 2010 г.- 184 с.63. Неидеальный тепловой контакт тел при трении: Беляков Н.С., Носко А.П. - Москва, 2010.- 104 с.

3. Пузырев, Н.М. Теория механизмов и машин / Н.М. Пузырев: учебное пособие. 1-е изд. -Тверь: ТГТУ, 2006. -120 с.

4. Султанов Н.Л., Мироненков Е.И, Юсупов Р.Р. Параметры, влияющие на качество холодной прокатки стана - тандем 2000 // Инновационные технологии в машиностроении: проблемы, задачи решения. -Орск 2012. -С.105-108.