ФОРМИРОВАНИЕ ИЗБЫТОЧНОЙ РЕГУЛЯТИВНО-ЗАЩИТНОЙ СИСТЕМЫ ФРИКЦИОННЫХ ПОВЕРХНОСТЕЙ ОПОР СКОЛЬЖЕНИЯ СОВРЕМЕННЫХ ДВС

FORMATION OF SUPERFLUOUS REGULATORY AND PROTECTIVE SYSTEM OF FRICTIONAL SURFACES OF SLIDING BEARINGS OF MODERN INTERNAL COMBUSTION ENGINES

Кораблин А.В., Сафиулин А.Ф. (АГТУ, г.Астрахань, РФ)

Korablin A.V., Safiulin A.F.

Рассмотрены проблемы изнашивания опор скольжения автомобильных двигателей внутреннего сгорания. Предложена модель формирования защитной системы в парах трения на основе принципов самоорганизации.

The problems of wear process of bearings of sliding of automobile internal combustion engines are considered. The model of formation of protective system in pairs of friction on the basis of a self-organizing principles is offered.

Ключевые слова: подшипник скольжения, трение, изнашивание, присадка, защитная пленка.

Key words: sliding bearing, friction, wearing, additive compound, protective film.

В подшипниках скольжения кривошипно-шатунного механизма (КШМ) двигателей внутреннего сгорания (ДВС), которые во многом определяют межремонтный ресурс двигателя, опорные поверхности втулок и вала образуют фрикционные контакты. В зависимости от условий работы ДВС (скорости вращения коленчатого вала и нагрузки) во фрикционных контактах втулок и шеек вала КШМ возникают характерные виды трения – жидкостное, полужидкостное, либо граничное. Подшипники скольжения КШМ, как правило, подбираются из условий работы при жидкостном трении. Однако переменные импульсные нагрузки, передаваемые от поршня, смена нагрузочных режимов, а также ряд других факторов не всегда позволяют обеспечить жидкостное трение. Поэтому в некоторые моменты в подшипниковых узлах может возникать полужидкостное или даже граничное трение.

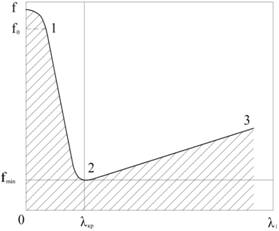

Рисунок 1 - Диаграмма режимов трения Герси-Штрибека

Наглядное представление об условиях изменения видов трения в подшипниках скольжения дает диаграмма Герси - Штрибека, в которой коэффициент трения f связан с характеристикой режима работы подшипника λ (рис. 1) [1]. Показатель режима трения λ определяется по зависимости λ = (μω)/p, вязкостью смазочной жидкости μ, скоростью вращения кривошипа ω, удельной нагрузкой на опорную поверхность скольжения p.

Малая скорость скольжения (0,1 мм/с) и тонкий смазочный слой (порядка 10-4 мм) характеризует режим граничного трения в подшипнике скольжения, при этом коэффициент трения почти не изменяется, даже с возрастанием скорости до некоторого значения. Этому режиму соответствует участок f-1 кривой Герси-Штрибека. Дальнейшее возрастание скорости скольжения способствует резкому снижению трения, поверхности скольжения отдаляются друг от друга и подшипник переходит в неустойчивую фазу трения при полужидкостной смазке (рис. 1, участок 1-2 кривой). В данной фазе любой фактор, способствующий снижению λ (уменьшение μ - вязкости смазочной жидкости, увеличение нагрузки р, снижение частоты вращения вала ω), вызывает повышение коэффициента трения f, увеличение температуры рабочих поверхностей подшипника, что способствует возникновению граничного трения.

В фазе полужидкостного смазывания с увеличением частоты вращения кривошипа и показателя λ коэффициент трения снижается, и режим работы подшипника переходит в область жидкостной смазки (рис. 1, участок 2-3 кривой). На границе перехода двух фаз, в точке 2 кривой Герси-Штрибека достигается минимум коэффициента трения в тот момент, когда смазочный слой лишь покрывает шероховатости поверхностей скольжения. С дальнейшим возрастанием λ толщина смазочного слоя увеличивается, и все неровности и шероховатости поверхностей скольжения покрываются с избытком, непосредственный контакт их полностью исключается [1]. При жидкостной смазке подшипники скольжения устойчиво работают в широком диапазоне эксплуатационных режимов. Это объясняется их способностью приспосабливаться к различным условиям работы благодаря свойству смазочных масел увеличивать вязкость при понижении температуры.

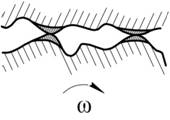

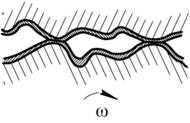

Помимо показателя λ, который определяет режимы смазывания подшипника скольжения, на износ и трение оказывает влияние характер контактов фрикционных поверхностей. Как известно, рабочие поверхности подшипников скольжения кривошипно-шатунного механизма ДВС характеризуются дискретными контактами, которые при трении подразумевают постоянную смену отдельных элементарных точек контакта. При этом в условиях граничного и полужидкостного трения каждый элементарный контакт имеет следующие три этапа эволюции: взаимодействие, изменение и разрушение. Время существования элементарного контакта в подшипниках скольжения зависит не только от скорости вращения подвижного элемента пары трения или жесткости системы, но в значительной степени обусловлено физико-механическими свойствами соприкасающихся материалов и состоянием их поверхностей. Этап изменения поверхности фрикционного контакта связан с деформированием вошедших во взаимодействие дискретных поверхностей (рис.2) в направлении действия внешней нормальной нагрузки [5].

Рисунок 2 - Схема взаимодействия элементарных дискретных контактов поверхностей трения

Очевидно, что наличие подобного дискретного контактирования в подшипниках скольжения (рис. 2) ведет к следующим путям развития, свойственным диссипативным системам (рис. 3) [7].

Рисунок 3 - Принципиальная схема преобразования энергии трения фрикционного контакта

Согласно схеме (рис. 3), в динамических условиях трения подшипника скольжения коленчатого вала подводимая механическая энергия затрачивается на протекание неупругих (реологических) явлений δр в тонких поверхностных слоях дорожки трения, определяемых механизмами внутреннего трения и трибохимических процессов δтх, рассеиваясь в виде тепла, а в случае недоста-точности проявления или исчерпания указанных диссипативных каналов получает развитие механическое разрушение поверхностей трения [7]. Другими словами, такая трибологическая система работает с постоянной потерей общей массы, переходящей во внешнюю среду и постоянным изменением геометрических параметров её элементов.

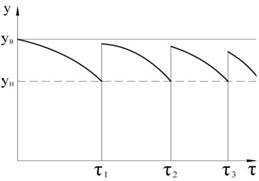

Разнообразие факторов влияющих на трение и износ в подшипниках скольжения определяет период работоспособного состояния (т.е. период времени, при котором значения всех параметров подшипника скольжения, как системы, характеризуют способность выполнять заданные функции от начала эксплуатации или её возобновления после ремонта до наступления отказа или предельного состояния) узла трения (рис.4), которое заключено в границах параметров работоспособности (yв – yн), соответствующих исходному и предельному состоянию системы в рамках промежутков времени от начала эксплуатации или её возобновления (τ1, τ2, τ3, τn ) между ремонтными операциями [4]. Причем, в качестве параметров работоспособности (yв – yн) может рассматриваться как линейные размеры элементов подшипников скольжения, так и величина зазора между ними, кроме того учитывается состояние поверхностей трения (шероховатость, наличие дефектов и т.д.).

Рисунок 4 - Зависимость изменения параметров работоспособности узла трения от времени

Предлагаемое авторами техническое решение основано на организации в процессе трения подшипников скольжения дополнительной регулятивно-защитной системы, которая позволит увеличить их работоспособность, снизить количество межремонтных циклов, и соответственно продлить суммарный жизненный цикл узлов трения.

В основе предлагаемого метода лежат процессы саморегуляции и самоорганизации в рассматриваемых трибологических системах, т.к. обычная опора скольжения ДВС уже изначально является простейшей саморегулирующейся системой. Свойственную способность к саморегулированию она проявляет при колебаниях рабочих режимов двигателя. Например, если возрастает удельная нагрузка на опорную поверхность, то при этом уменьшается минимальная толщина масляного слоя и подшипник приближается к режиму трения при полужидкостной смазке. Однако с понижением показателя λ одновременно падает коэффициент трения и снижается тепловыделение. В результате повышается вязкость масла, режим работы подшипника полностью или частично восстанавливается и вновь переходит в режим трения при жидкостной смазке. Таким образом, вязкость смазочного материала играет роль регулятора, который стремится при изменении режима работы подшипника сохранить его работоспособность.

На основе рассмотренного механизма предлагается ввести в процесс трения дополнительную самоорганизующуюся регулятивно-защитную систему, которая может существовать лишь при определенных внутренних и внешних условиях. В соответствии с термодинамикой неравновесных процессов, новые упорядоченные структуры могут возникать при выполнении четырёх необходимых условий, сформулированных И. Пригожиным [6]:

- система является термодинамически открытой, т.е. может обмениваться с внешней средой веществом и энергией;

- динамические уравнения системы не линейны;

- отклонения от равновесия превышают критические значения;

- микроскопические процессы происходят согласованно.

Подшипники скольжения ДВС являются открытыми фрикционными системами, в которых взаимодействуют два твёрдых тела и смазочный материал. Находятся в системе кривошипно-шатунного механизма, который преобразует энергию поступательного движения поршня в энергию механического вращения коленчатого вала. Смазочный материал состоит из множества одинаковых элементов, в данном случае – молекул. Всё это создаёт условия для развития процессов самоорганизации дополнительных структур на поверхностях трения подшипников скольжения ДВС.

Авторами статьи предлагается механизм формирования самоорганизующейся защитной системы рассматривать в четыре основных этапа:

1) Внедрение разработанной добавки (присадки) в смазочную среду (моторное масло) ДВС, путем физического смешивания моторного масла и присадки в определённых пропорциях. Присадка включает в себя нано частицы порошков мягких металлов (Cu, Zn, Al, CuZn, Sn) обработанные мононенасыщенными жирными кислотами. Средняя величина частицы металла составляет 50 нм. Молекулы мононенасыщенных жирных кислот позволяют частицам находиться в жидкости во взвешенном состоянии, а также препятствует образованию агломератов. Данная операция является стартовой.

2) В процессе работы ДВС смазочная среда окисляется, с образованием в зонах трения слабых кислот. В связи с этим, активность смазочной среды по отношению к содержащимся в ней частицам металлов повышается. Образующиеся кислоты растворяют поверхностные слои частиц металла и доставляют в смазочную систему их ионы.

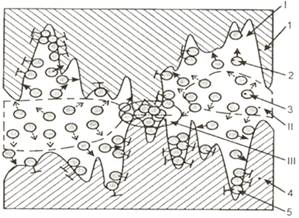

3) Ионы металлов, циркулируя в системе смазки ДВС, осаждаются на поверхностях трущихся деталей только в зонах трения. Узкие щели на деталях по отношению к массе детали представляют собой анодные участки, поэтому ионы металлов втягиваются в зазоры сопряжений деталей трения (рис. 5).

Ι – зона смазочной среды с активными частицами мягких металлов; ΙΙ - зона смазочной среды с не активными частицами (движение хаотичное); ΙΙΙ – зона контакта микровыступов; 1,4 – поверхности трения; 2 – взаимодействующие нано частицы металла; 3 – не активные частицы; 5 – частицы, адсорбированные на поверхности трения.

Рисунок 5 - Схема взаимодействия смазочной среды с нано частицами металлов в рабочем контакте трибологического узла

4) В результате коллективного взаимодействия ионов происходит кристаллизация и образуется тонкая плёнка мягкого металла, покрывающая поверхности трения деталей.

Металлическую плёнку, образующуюся в процессе трения, называют «сервовитной» (от лат. servo-witte – спасать жизнь). Она представляет собой вещество (в данном случае металл), образованное потоком энергии и существующее в процессе трения. Трение не способно уничтожить плёнку, оно её создает. Образование защитной плёнки относится к новому классу самоорганизующихся явлений неживой природы.

При обычном трении (без защитной плёнки) в режиме граничного смазывания, детали контактируют на очень малой суммарной площади, составляющей 0,01…0,0001 номинальной площади сопряженных поверхностей. В результате дискретные участки фактического контакта испытывают высокие напряжения, что приводит к взаимному внедрению и пластической деформации поверхностей трения и, следовательно, к интенсивному изнашиванию. Контактирование при трении разделённых защитными плёнками рабочих поверхностей подшипников скольжения осуществляется через пластически деформируемый мягкий и тонкий слой металла (рис. 6). В результате площадь фактического контакта возрастает в десятки раз, контактные напряжения снижаются, практически все деформации воспринимаются тонким плакирующим слоем мягкого металла, а материал деталей испытывает лишь упругие деформации [2,3].

Рисунок 6 - Схема взаимодействия элементарных дискретных контактов в процессе трения твердых тел разделенных защитной плёнкой

Деформированные участки сервовитной плёнки быстро восстанавливаются путём выше описанного процесса, также посредством процесса «сползания» накопившихся дислокаций мягких металлов с вершин во впадины, образованные в результате повреждений. Таким образом, выполняется так называемый эффект «безызносности». Помимо этого, полученные тонкие защитные плёнки мягких металлов характеризуются меньшими коэффициентами трения, что способствует снижению сил трения при граничном смазывании, и соответственно снижению тепловой нагруженности узла трения.

Выводы:

1. На основании предложенного метода можно утверждать, что трение может сопровождаться эволюционными процессами, в результате которых разрушение поверхностей становится второстепенным.

2. Принцип избыточности дополнительной регулятивно-защитной системы в подшипниках скольжения позволяет комплексно блокировать многогранность действия разрушающих фрикционные поверхности факторов.

3. Разработка «интеллектуальных», максимально эффективных и экономически обоснованных смазочных сред для применения их в современных ДВС является актуальной научной задачей.

4. Использование процессов саморегуляции и самоорганизации в опорах скольжения автомобильных ДВС может улучшить приспособленность пар трения к непрерывному изменению условий и режимов работы и соответственно снизить эксплуатационные затраты.

Список использованных источников

1. Воскресенский В.А., Дьяков В.И. Расчет и проектирование опор скольжения: Справочник. – М.: Машиностроение, 1980. – 224 с.

2. Гаркунов Д.Н., Мельников Э.Л., Гаврилюк В.С. Триботехника. Краткий курс. -М.: Изд-во МГТУ имени Н.Э. Баумана, 2008. - 344 с.

3. Гаркунов Д.Н. Триботехника (износ и безызносность): Учебник. – 4-е изд., перераб. и доп. – М.: «Издательство МСХА», 2001. – 616 с.

4. Зорин В.А. Основы работоспособности технических систем: Учебник для вузов / В.А. Зорин. -М.: ООО «Магистр-Пресс», 2005. - 536 с.

5. Крагельский И.В. Трение и износ: Изд. 2-е перераб. и доп. -М., изд-во «Машиностроение», 1968. – 480 с.

6. Николис Г., Пригожин И. Самоорганизация в неравновесных системах. -М.; Мир, 1979. – 512 с.

7. Шевеля В.В., Олександренко В.П. Трибохимия и реология износостойкости: Монография / В.В. Шевеля, В.П. Олександренко. – Хмельницкий: ХНУ, 2006. – 278 с.