ИССЛЕДОВАНИЕ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ ДЕФОРМИРОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ ЭКСПЕРИМЕНТАЛЬНОГО СПЛАВА АЛЮМИНИЯ С РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ С ПОМОЩЬЮ СОВМЕЩЕННЫХ МЕТОДОВ ОБРАБОТКИ

Сидельников С.Б., Довженко Н.Н., Ворошилов Д.С.,

Лопатина Е.С., Трифоненков Л.П., Беспалов В.М.

(Сибирский федеральный университет,

ООО «РУСАЛ ИТЦ», г. Красноярск, РФ)

The results of the experimental researches of process of receipt wire from new alloy with rare-earth elements with application of methods of complex treatment have been stated. There were presented the results of a study of the mechanical properties and microstructure of the resulting product.

В условиях современного производства прутков и проволоки для изготовления электропроводов различного назначения, применяющихся, в том числе и в машиностроении, требуются алюминиевые сплавы, для которых регламентируются повышенные требования к жаропрочности, механическим свойствам и электропроводности. В связи с этим актуальным направлением в исследованиях для создания новых технологий совмещенной обработки является получение деформированных полуфабрикатов небольшого поперечного сечения из новых сплавов алюминия с различным содержанием редкоземельных металлов (РЗМ). Известно, что содержание РЗМ свыше 5% в значительной степени повышает прочностные характеристики таких сплавов, однако при этом снижается электропроводность. В связи с этим одной из задач данных исследований являлось получение оптимального сочетания прочностных и электрофизических свойств деформированных полуфабрикатов, изготовленных по новым технологиям совмещенной обработки, а также дальнейшей их деформации с использованием операций холодного волочения для получения проволоки малых диаметров.

В данной работе приведены результаты экспериментальных исследований новых технологий получения деформированных полуфабрикатов при разных режимах совмещенной обработки, а также анализ микроструктуры проволоки, изготовленной из экспериментального сплава алюминия с содержанием РЗМ в количестве 5%.

Как показал анализ научно-технической литературы присутствие РЗМ в алюминиевых сплавах, ведет к следующим основным преимуществам:

– улучшение жаропрочности;

– повышение физико-химических свойств сплава;

– увеличение устойчивости к коррозии;

– повышение вязкости сплава.

Эти преимущества обусловили проведение ряда работ исследовательского характера по созданию высокотехнологичного производства по теме «Разработка технологии получения алюминиевых сплавов с редкоземельными, переходными металлами и высокоэффективного оборудования для производства электротехнической катанки» в соответствии с договором с Министерством образования и науки России №13.G25.31.0083.

В качестве методов получения деформированных полуфабрикатов в виде прутков различного диаметра (5 – 9 мм) были выбраны совмещенная прокатка-прессование (СПП) с использованием заготовки, полученной в электромагнитном кристаллизаторе, а также совмещенное литье, прокатка-прессование (СЛИПП) с заливкой расплава металла в валки экспериментальной установки. Завершающей операцией для получения проволоки диаметром 0,3 - 0,7 мм являлось холодное волочение на цепном стане без использования промежуточных отжигов. Полученные полуфабрикаты показаны на рис. 1.

Рисунок 1 – Вид деформированных полуфабрикатов, полученных из экспериментального сплава алюминия с РЗМ

Механические испытания на разрыв полученных полуфабрикатов проводились на универсальной электромеханической машине LFM 400 усилием 400 кН, позволяющей вести запись основных параметров (временное сопротивление разрыву σв и относительное удлинение δ) процесса на ЭВМ. Результаты исследований приведены на рис. 2,3, где показаны зависимости прочностных и пластических свойств проволоки, полученной из прутков диаметром 5, 7 и 9 мм, от параметров совмещенной обработки: температуры заготовки Тз и расплава Тр , и скорости деформации ξ=0,74 с-1.

Как видно из графиков на рис. 2, на конечной стадии при степени деформации приближающейся к 100 %, прочностные характеристики сравнительно ниже только у проволоки диаметром 0,7 мм, полученной по методу СЛИПП из прутка диаметром 5 мм. При этом оно составляет 350 – 450 МПа, тогда, как для всех остальных режимов обработки 450- 530 МПа

|

|

|

|

а |

б |

|

|

|

|

в |

г |

|

Рисунок 2 - Графики зависимости временного сопротивления разрыву от степени деформации для проволоки из экспериментального сплава; а – по методу СПП при Тз =4800С; б – по методу СЛИПП при Тр =750; в - по методу СПП при Тз =5500С; г - по методу СЛИПП при Тр =7800С |

|

|

|

|

|

а |

б |

|

|

|

|

в |

г

|

|

Рисунок 3 - Графики зависимости относительного удлинения металла от степени деформации для проволоки из экспериментального сплава; а – по методу СПП при Тз =4800С; б – по методу СЛИПП при Тр =750; в - по методу СПП при Тз =5500С; г - по методу СЛИПП при Тр =7800С |

|

Этот факт можно объяснить тем, что по сравнению с прутками диаметром 7 и 9 мм, при получении проволоки из прутка диаметром 5 мм в меньшей степени сказываются процессы упрочнения в ходе холодной деформации.

Из графиков на рис. 3 видно, что относительное удлинение изменяется в диапазоне 2 - 9 %, причем при высоких степенях деформации оно падает до 1 – 2%. Однако проведенные исследования показали, что процесс волочения при таких режимах деформации идет устойчиво, без обрывов и нет необходимости в дополнительных операциях отжига. Можно отметить также, что с ростом температуры расплава (рис. 2 г), относительное удлинение проволоки диаметром 0,7 мм сравнительно выше и составляет около 3% . Были проведены поисковые исследования по получению из экспериментального сплава проволоки диаметром 0,3 мм, которые показали, что для устойчивого процесса деформирования металла при этом необходим промежуточный отжиг.

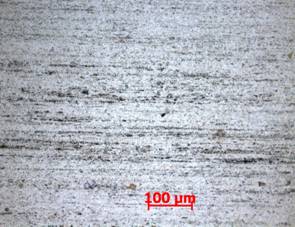

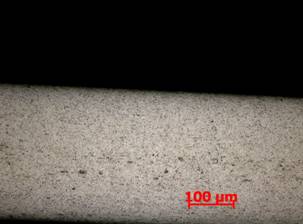

С целью анализа микроструктуры металла были проведены металлографические исследования проволоки. Микроструктурный анализ проводили на микроскопе Axio Obserber.A1m, Carl Zeiss. Микрошлифы изготавливали по методикам ООО «Митэла» на автоматизированных шлифовально-полировальных станках Saphir 520, Germany и расходных материалах фирмы Lam Plan, France.

Результаты исследований приведены на рис. 4, 5.

|

|

|

|

а |

б |

|

Рисунок 4 – Микроструктура проволоки, полученной из прутков по методу СПП, диаметры: а – 2,7 мм; б – 0,7 мм ( × 1000) |

|

Структура металла после СПП (рис. 4) имеет определенную направленность, очень мелкодисперсная и однородная, что свидетельствует о высоких механических свойствах проволоки. С увеличением степени деформации структура практически не изменяется.

|

|

|

|

|

а |

б |

|

|

|

|

|

|

в |

г |

|

|

Рисунок 5 – Микроструктура проволоки, полученной из прутков по методу СЛИПП, диаметры: а – 2 мм; б – 1 мм; в – 0,6 мм; г – 0,3 мм ( × 200) |

|

||

Микроструктура проволоки, полученной методом СЛИПП, характеризуется волокнистым строением металла, а с увеличением степени деформации уменьшается неоднородность в его строении. Проволока малых диаметров (рис. 5 г) имеет достаточно однородную структуру, как по сечению, так и по длине.

Замеры электросопротивления на деформированных полуфабрикатах, полученных по различным технологиям, показали, что значения этого параметра находятся в пределах 0,031-0,033 Ом м/мм2.

Таким образом, проведенные исследования позволили утверждать, что деформированные полуфабрикаты из экспериментального сплава алюминия с 5% РЗМ, полученные с применением новых технологий совмещенной обработки, характеризуются однородной и мелкозернистой структурой, имеют высокий уровень прочностных свойств (350-530 МПа) и низкое электросопротивление. Результаты исследований будут использованы при разработке и внедрении на ряде заводов высокотехнологичного производства электротехнической катанки из новых алюминиевых сплавов, создаваемого совместно ООО «РУСАЛ ИТЦ» и Сибирским федеральным университетом.