ТЕХНОЛОГИЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБОПРОВОДОВ

Семенов В.М., Очеретько Е. В., Хорошайло В.В., Кабацкий А.В.,

Бабенко С.А.

(ДГМА, г. Краматорск, Украина)

The authors of the given article suggest the analysis and recommendations for manufacturing of welded pipelines from polyethylene. Materials of polyethylene for welded pipes are picked up; the equipment for weld and optimum modes is chosen.

Ключевой проблемой развития экономики в нынешнее время глобального экономического кризиса является сокращение затрат энергетических и материальных ресурсов. Одним из резервов решения этой проблемы является повышение эффективности и качества изготовления водопроводных и газопроводных сетей. Газовые и водяные трубопроводы, изготовленные более 25 лет назад приходят в негодность. Ремонт или замена их позволит обеспечить бесперебойное снабжение водой и газом население и промышленные предприятия. В настоящее время с целью увеличения срока службы и экономии металла используют пластиковые трубы, не подверженные коррозии, но менее прочные, чем металлические. Кроме этого, в некоторых странах в последнее время начали применять трубы из меди, справедливо учитывая такие достоинства этого металла как сопротивляемость коррозии, незначительное взаимодействие с водой, а следовательно более высокую экологичность. Существенным сдерживающим условием широкому применению меди является ее высокая стоимость, особенно для стран с малыми запасами этого металла. Учитывая это, совершенствование процессов изготовления трубопроводов из пластмассы остается актуальным и требует дальнейших разработок.

Целью работы являлся анализ и выбор оптимального, для современных условий варианта изготовления и монтажа трубопроводов из пластмассы.

Для достижения поставленной цели решали следующие задачи: анализ технологии сварки пластмассовых материалов; сварочного оборудования, контроля сварных соединений, укладки трубопроводов.

В качестве материала трубы и соединительных фитингов использовался полиэтилен. Полиэтилен (ПЭ) [–СН2-СН2–]n существует в двух модификациях, отличающихся по структуре, а значит и по свойствам. Обе модификации получают из этилена СН2=СН2. В одной из форм мономеры связаны в линейные цепи со степенью полимеризации обычно 5000 и более; в другой – разветвления из 4-6 углеродных атомов присоединены к основной цепи случайным способом.

Линейные полиэтилены производят с использованием особых катализаторов, полимеризация протекает при умеренных температурах (до 1500С) и давлениях (до 20 атм.).

Терморезисторная сварка – один из наиболее высокопроизводительных, экономичных и надежных способов сварки. Суть метода заключается в подаче электроэнергии к нагревательному элементу (проволоке), расположенному на внутренней части литой соединительной детали. Проволока нагревается при пропускании через нее электрического тока и под воздействием тепла соединяемые поверхности элементов оплавляются и свариваются между собой.

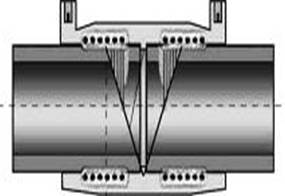

При терморезисторной (электромуфтовой) сварке разогрев труб обеспечивают за счёт применения полиэтиленовых фасонных частей с заделанными в них при изготовлении нагревательными элементами. Перед сваркой поверхность на свариваемых участках механически зачищают для удаления возможных загрязнений и окисной плёнки. Важно обеспечить полную неподвижность трубы и фасонной части как в процессе нагрева при прохождении электрического тока, так и в процессе остывания. Соединения, выполненные с применением электромуфт часто применяют при монтаже трубопроводов небольшого диаметра из труб, поступающих в бухтах. Принципиальный разрез электромуфты для терморезисторной сварки показан на рис. 1.

Рисунок 1- Принципиальный разрез электромуфты

Электромуфты имеют доступную цену и, учитывая их применение в небольшом количестве, делают электромуфтовую сварку поступающих в бухтах труб экономически выгодной. Оборудование для терморезисторной сварки труб из полиэтилена с автоматизированным контролем и регистрацией процесса сварки оснащено микропроцессорной системой управления, которая обеспечивает: контроль параметров сварки; автоматическое регулирование продолжительности сварки в зависимости от температуры наружной среды и параметров фасонной части; регистрацию в электронной памяти данных о 800 последних операциях (дата, время и место, фамилия оператора, вид работы, тип фасонной части, рабочее напряжение, программируемая продолжительность сварки.

Для качественной сварки этим способом чистота поверхности имеет решающее значение. Поверхности трубы зачищают циклей, внутри трубы снимаются заусенцы, а снаружи ее закругляют по радиусу, равному половине толщины стенки трубы. Фитинг очищают изнутри чистящим средством и основательно промокают не ворсистой бумагой. Отклонение от округлости трубы не должно превышать 1,5% по наружному диаметру. При насаживании фитинга необходимо следить, чтобы не было перекоса и чтобы не прилагалось слишком большое усилие, которое могло бы повредить или сместить спираль.

Параметры сварки определяются автоматически согласно считывания с штрих кода на муфте. Сварочный аппарат соединяют с фитингом кабелем, и сварка протекает автоматически. На современных аппаратах при сварке составляют протоколы. Соединение можно нагружать лишь после охлаждения. Общий вид соединений с помощью муфт приведен на рис. 2.

а б

Рисунок 2- Соединение с помощью муфты.

а – вид соединения изнутри; б – вид соединения снаружи

а б

Рисунок 3 - Соединение с помощью муфты.

а – вид разреза соединения с открытой спиралью муфты;

б– вид разреза соединения с закрытой спиралью муфты

Основные преимущества электромуфтовой сварки - простой монтаж; высокая надежность; быстрая сварка фитингов; экономичное и эффективное применение; универсальное применение в отношении полиэтилена; практичность при монтаже; малый вес сварочного оборудования; удобная работа в колодцах, при ремонте полиэтиленовых трубопроводов, а также при работе в стесненных условиях; простота работы с аппаратом; техническая универсальность терморезисторного сварочного аппарата (диапазон свариваемых диаметров труб 20-310 мм).

ВЫВОДЫ

На основе анализа предложены рекомендации по изготовлению сварных трубопроводов из полиэтилена выбрано оборудование для сварки и оптимальные режимы, показана универсальность терморезизторного способа сварки полиэтиленовых труб.