ВЫСОКОПРОИЗВОДИТЕЛЬНОЕ ОБОРУДОВАНИЕ

ДЛЯ ТОЧЕНИЯ ОБРЕЗИНЕННЫХ ВАЛОВ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН

Музафаров Р.С., Мкртчян А.Ф. (ГОУ ВПО «ИжГТУ», г.Ижевск, РФ)

In article the high-efficiency equipment and the progressive tool for processing of is viscous-elastic materials is considered.

Развитие современной полиграфической техники предъявляет возрастающие требования к качеству продукции, выпускаемой целлюлозно-бумажной промышленностью.

Для выполнения этих требований необходимо применения высококачественных бумаго - и картоноделательных машин. От качества изготовления обрезиненных валов и их износостойкости зависит качество выпускаемой бумаги по таким показателям, как равномерность, однородность, гладкость и др., а также производительность машин, определяемая скоростью схода бумаги и временем простоев, связанных с заменой обрезиненных валов. Поэтому разработка нового оборудования и инструмента, совершенствование технологических методов, обеспечивающих высокое качество и производительность обработки, является важной народнохозяйственной задачей. В первую очередь это относится к оборудованию, используемому в процессе обработки, при которой формируется поверхностный слой формообразующих деталей, определяющих эксплуатационные свойства изделия в целом.

В отечественной и зарубежной литературе практически отсутствуют систематизированные сведения о механической обработке валов, покрытых различными марками резины. В тоже время практика механической обработки требует применения оборудования, инструмента и оптимальных режимов для изготовления обрезиненных валов.

Как показала практика, обрезиненные валы в бумагоделательных машинах применяются в целях обеспечения необходимых технологических условий изготовления бумаги. Резина выполняет функциональную роль, а также роль антикоррозийного покрытия.

Исходным сырьем материала, применяемого для облицовки обрезиненных валов, является каучук. Однако каучук в чистом виде не может обеспечивать требования, предъявляемые к резиновым покрытиям. Для придания каучуку дополнительных свойств к нему добавляют наполнители. Изменяя тип наполнителя и его весовой состав к связующему материалу можно получать покрытия с заданным сочетанием механических свойств.

Анализ технологии изготовления обрезиненных валов показывает, что наиболее трудоемкой операцией является механическая обработка (точение и шлифование) наружной поверхности вала.

При производстве обрезиненных валов большого диаметра одной из проблем является снятие значительных припусков до 10¸12 мм на сторону. Повысить производительность на этих операциях посредством выбора инструментального материала, придания оптимальной геометрии не удается. Поэтому обработку наружного диаметра, с целью удаления неровного поверхностного слоя вулканизированной заготовки, приходится осуществлять в 3-4 прохода. Указанные трудности, возникающие при обработке обрезиненных валов, обусловлены особенностями их структуры и физико-механических свойств: интенсивным абразивным воздействием наполнителя на режущую кромку инструмента, концентрацией температуры в зоне резания вследствие низкой теплопроводности материала.

Задачей разработанного оборудования для точения валов является повышение качества обрабатываемой поверхности и увеличение стойкости режущего инструмента. Приспособление содержит планетарную головку, состоящую из корпуса, выполненного в виде колеса, вала с водилом и трех сателлитов, на которых крепятся чашечные резцы.

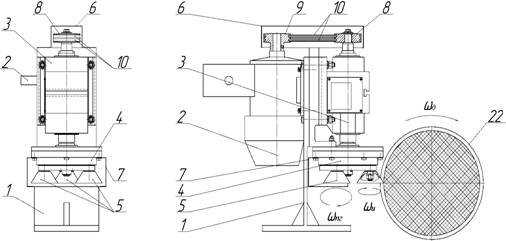

Приспособление для точения валов (патент на полезную модель № 101953), представленное на рисунке 1, состоит из рамы 1, на которую крепится электродвигатель 2 и шпиндель 3. К шпинделю 3 приспособления крепится планетарная головка 4. На шпиндели планетарной головки устанавливаются три чашечных резца 5. Вращающиеся части приспособления закрыты защитными кожухами 6 и 7. Вращательное движение передается от электродвигателя 2 к шпинделю 3 посредством шкивов 8, 9 и клиновых ремней 10.

Рисунок 1 – Приспособление для точения обрезиненных валов

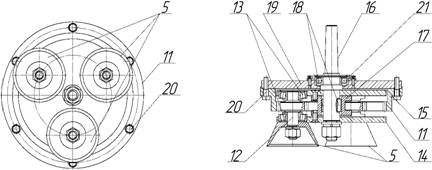

Планетарная головка для точения наружной цилиндрической поверхности вала, представленная на рисунке 2, содержит планетарное колесо 11, являющееся корпусом планетарной головки, в котором происходит обкат трех сателлитов 12, расположенных под углом 120º друг к другу и находящихся радиально на одной окружности. На сателлитах 12 установлены чашечные резцы 5, сателлиты 12 установлены в роликовые радиально-упорные подшипники качения 13, которые располагаются между двумя одинаковыми дисками 14 и 15. Для предотвращения проворота водила относительно входного вала 16 в соединении вал-втулка установлены две призматические шпонки 18. Корпус планетарной головки 11 закреплен с основанием рамы 19 при помощи шести болтов 20. В основании 19 расположен шариковый подшипник качения 21, в который установлен входной вал 16.

Рисунок 2 – Планетарная головка для точения наружной цилиндрической поверхности вала

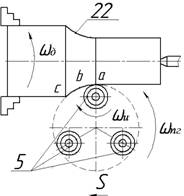

Приспособление для точения валов с планетарной головкой работает следующим образом. Приспособление подводят к обрабатываемой наружной цилиндрической поверхности вала 22, которая вращается с угловой скоростью ωд. Включают привод планетарной головки 4, который приводит во вращение входной вал 16 и водило. Водило приводит во вращение три сателлита 12, которые обкатываются по планетарному колесу 11. При таком вращении чашечные резцы 5, представленные на рисунке 3, оси которых находятся на одной окружности, поочередно кратковременно входят в контакт с обрабатываемой поверхностью вала 22, вращающейся вокруг своей оси, и срезают слой материала в зоне контакта по траектории a – b – c.

Рисунок 3 – Схема работы приспособления

Разработанная конструкция приспособления для точения с планетарной головкой позволяет производить обработку наружных цилиндрических поверхностей обрезинненых валов чашечными резцами, что в свою очередь повышает качество обработанной поверхности. Так же, за счет смены чашечных резцов во время обработки детали, увеличивается стойкость инструмента.

Метод высокоскоростного резания материалов основан на замене традиционного трения скольжения между рабочими поверхностями режущего элемента и обрабатываемым материалом трением качения. Это достигается за счет применения описанного выше оборудования и оснащения его ротационным вращающимся чашечным инструментом.

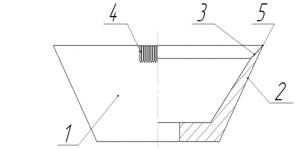

В ротационном чашечном резце (патент на полезную модель № 94886), представленном на рисунке 4, круговая режущая кромка образована пересечением его задней поверхности и передней поверхности, имеющей форму конуса, на задней поверхности резца нанесены «зубцы».

Рисунок 4 – Ротационный чашечный резец

Ротационный чашечный резец 1 состоит из задней поверхности 2, выполненной на конической поверхности чашки резца 1. Передняя коническая поверхность 3 является внутренней поверхностью чашки резца 1. На передней поверхности 2 чашки резца 1 выполнены канавки 4, которые образуют на режущей кромке 5, образованной передней 2 и задней 3 поверхностями, «зубцы».

Существенное влияние на процесс формообразования среза оказывает скорость резания. Установлено, что при малых скоростях резания, соизмеримых или меньших, чем скорость распространения деформаций, разрушение материала происходит по слабым сечениям слоя, не совпадающим с плоскостью разреза, и, поэтому, срез получается не чистым. Чем значительнее скорость резания относительно скорости распространения деформации в материале, тем волна напряжений быстрее доходит до менее удаленных от среза слабых сечений в слое, и их разрушение происходит ближе к сечению разреза. Этим и объясняется более чистый срез. При значительных скоростях резания, разрушение слоя происходит вне зависимости от слабых сечений в слое только по поверхности разреза.

В ГОУ ВПО «ИжГТУ» на кафедре «Автомобили и металлообрабатывающее оборудование» (лаборатория «Металлорежущих станков») ведутся разработки высокопроизводительного оборудования и инструмента для обработки деталей машин облицованных упруго-вязкими материалами.