ПЕРСПЕКТИВНЫЕ СПОСОБЫ ВЫСОКОСКОРОСТНОГО ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ ПОКРЫТИЙ

Кузнецов Ю.А. (ФГОУ ВПО ОрелГАУ, г.Орел, РФ)

The short coverage of new ways of obtaining coatings by high speed gas thermal spraying is given in the article.

Основателем газотермического метода получения покрытий считается швейцарский изобретатель доктор Макс Ульрих Шооп (1870-1956 гг.).

На рис.1 представлена схема расположения различных способов газотермического напыления в зависимости от скорости напыляемых частиц на основу.

|

|

|

Рисунок 1 – Хронологическая зависимость скорости частиц порошка для некоторых способов газотермического напыления

|

Анализируя представленные данные видно, что в последние годы появились и получают свое развитие новые способы газотермического напыления: сверхзвуковое газопламенное напыление, сверхзвуковое плазменное напыление, сверхзвуковое газодинамическое напыление.

Газотермические способы получения покрытий со сверхзвуковой скоростью частиц носят названия «High-Velocity-Oxygen-Fuel» (НVOF) – «Высокая скорость-Кислород-Топливо» и «High-Velocity-Air-Fuel» (HVAF) – «Высокая скорость-Воздух-Топливо».

Сверхзвуковое газопламенное напыление. Рабочий процесс в сверхзвуковой напылительной горелке аналогичен рабочему процессу в ракетном двигателе.

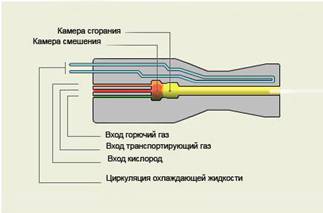

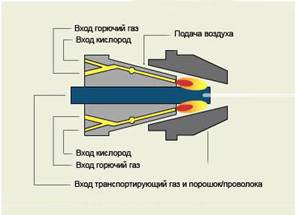

Топлива при высокоскоростном газопламенном напылении сжигаются в горелках при повышенных давлениях, обеспечивающих критический перепад давлений на сверхзвуковых соплах (рис. 2а). Этот метод отличается от традиционного газопламенного напыления, при котором топливо сжигается во внешнем факеле при атмосферном давлении (рис. 2б).

|

|

|

|

а) |

б) |

|

Рисунок 2 – Конструктивные особенности горелок при различных способах газотермического напыления: а) при сверхзвуковом газопламенном напылении; б) при традиционном газопламенном напылении |

|

В табл. 1 представлена краткая характеристика некоторых зарубежных установок для высокоскоростного газопламенного напыления.

Таблица 1 – Характеристика установок для высокоскоростного напыления

|

Материалы |

Intelli-Jet |

JP -5000 |

DJ2700 |

Top Gun |

|

|

Кислород, м3 |

- |

60 |

18 |

21 |

|

|

Сжатый воздух, м3 |

300 |

- |

23 |

- |

|

|

Топливо |

Вид |

Пропилен |

Керосин |

Пропилен |

Пропилен |

|

Расход, кг |

30 |

21 |

17 |

16 |

|

|

Азот, м3 |

0,96 |

1,2 |

1,08 |

1,02 |

|

|

Вода на охлаждение, м3 |

– |

1 |

0,72 |

0,72 |

|

Одной из лучших Российских универсальных установок для высокоскоростного газопламенного напыления является ТСЗП-HVOF-K2. Основные характеристики покрытий, формируемых на данном оборудовании, представлены в табл. 2.

Скорость потока на выходе из сопла данной установки составляет 7-9 скоростей звука. Благодаря возможности получения малопористых покрытий с высокой адгезией, сверхзвуковая установка напыления может использоваться для решения различных задач оптимизации производства, замены гальванического хромирования, никелирования, детонационного, вакуумного и ионно-плазменного напыления. Модульный дизайн и простота компоновки позволяют быстро изучить и эффективно использовать эту жидкотопливную установку системы HVOF.

Таблица 2 – Основные характеристики покрытий формируемых ТСЗП-HVOF-K2

|

Параметр |

Значение |

|

Твердость покрытия для Wc/Co (88/12), HV |

1100 |

|

Пористость покрытия для Wc/Co (88/12), % |

< 1 |

|

Адгезия покрытия для Wc/Co (88/12), МПа |

> 80 |

Высокоскоростное газопламенное напыление по праву считается наиболее современной из технологий напыления. В странах Европы и Северной Америки высокоскоростное напыление практически вытеснило гальванику и методы вакуумного напыления во многих отраслях. Твердосплавные покрытия, нанесенные методами высокоскоростного напыления, по всем статьям превосходят гальванические покрытия, процесс создания которых признан чрезвычайно канцерогенным.

Сверхзвуковое плазменное напыление подразделяется на струйное и каналовое. При струйном сверхзвуковом напылении частицы порошка подаются в струю сверхзвукового потока на выходе из канала и при подлете к основе имеют разброс по скоростям от нуля до максимальной скорости на оси струи. В покрытии, при многократных проходах, достигается слоистая структура – от плотной (пористость менее 1 %) до обычной (пористость от 1 % до 6 %).

Значительно лучшие результаты по плотности и прочности сцепления с основой достигаются при «каналовом» сверхзвуковом плазменном напылении. В этом случае частицы порошка вводятся в поток раньше среза сопла и двигаясь по каналу нагреваются, а затем выходят в струю. Низкая скорость частиц порошка при таком напылении практически не реализуется, и скорости полета частиц порошка принимают только близкие к максимальным значения.

Известно также многодуговое плазменное напыление, обладающее определенными преимуществами перед приведенными выше способами, с точки зрения выгодности электропитания плазматронов.

Сверхзвуковое газодинамическое напыление. Отличительной особенностью покрытий, наносимых данным способом, является сохранение химического состава исходного порошкового материала. Так как процесс протекает при температурах, намного меньших температуры плавления материала частиц, то в покрытии, практически не происходит ни фазовых превращений, ни значительного окисления материала.

Технология формирования покрытий газодинамическим напылением разработанная в Обнинском центре порошкового напыления (ОЦПН), включает в себя нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ОЦПН установок серии «ДИМЕТ». Схема работы установки «ДИМЕТ» представлена на рис. 3. Путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

|

|

|

Рисунок 3 – Схема работы установки серии «ДИМЕТ» |

К основным преимуществам данного способа можно отнести следующие:

· покрытие наносится в воздушной атмосфере при нормальном давлении, практически при любых значениях температуры и влажности атмосферного воздуха;

· незначительное тепловое воздействие на покрываемое изделие;

· экологическая безопасность (отсутствие высоких температур, опасных газов и излучений, химически агрессивных отходов, требующих специальной нейтрализации);

· компактность и мобильность оборудования, доступность практически для любого ремонтно-технического предприятия.

Данная технология может успешно реализовываться при восстановлении посадочных поверхностей под подшипники корпусных деталей, герметизации трещин блоков двигателей, радиаторов и испарителей холодильников, автокондиционеров, теплообменников и т.д.

Рассмотренные выше новые высокоскоростные способы позволяют значительно расширить возможности традиционного газотермического напыления покрытий, используемого при восстановлении деталей. Полученные покрытия характеризуются более высокой адгезией, низкой пористостью, могут наноситься на изделия сложной формы, изготовленные практически из любых металлов, а также на керамику и стекло.