ИССЛЕДОВАНИЕ ПРОЧНОСТИ СЦЕПЛЕНИЯ ПОКРЫТИЙ СФОРМИРОВАННЫХ ВЫСОКОСКОРОСТНЫМ НАПЫЛЕНИЕМ

Кузнецов Ю.А. (ФГОУ ВПО ОрелГАУ, г.Орел, РФ)

The test results of adhesion of coatings being formed by ultrasonic gas dynamic spraying are given and the rational spraying modes are indicated.

Исторически возникновение способа сверхзвукового газодинамического напыления (ГДН) можно связать с обнаружением российскими учеными закрепления металлических частиц на лобовой поверхности преграды при ее обтекании сверхзвуковым двухфазным потоком в институте прикладной механики в Новосибирске. Выполнив специальные исследования по взаимодействию двухфазного потока с преградой А.П. Алхимов, В.Ф. Косарев и А.Н. Папырин установили, что, при превышении некоторого значения скорости потока, которое было названо критической скоростью, может происходить осаждение толстого слоя твердых металлических частиц на преграде. Данный метод в настоящее время широко известен в мире как «холодное напыление» («Cold Spray»).

Суть ГДН состоит в том, что мелкие металлические частицы, находящиеся в твердом состоянии, ускоряются сверхзвуковым газовым потоком до скорости 500-800 м/с и направляются на восстанавливаемую поверхность детали. Сталкиваясь с поверхностью в процессе высокоскоростного удара, частицы закрепляются на ней, формируя сплошное покрытие.

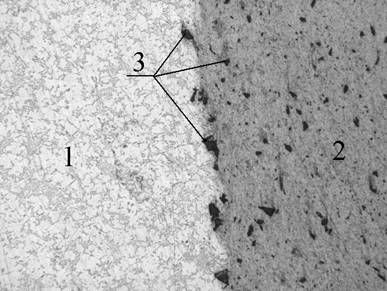

Типичная структура покрытия, сформированного ГДН на стальной основе, представлена на рис. 1.

|

|

|

Рисунок 1 – Микроструктура покрытия, полученного ГДН из порошкового материала марки А-80-13, 200´. 1 – стальная основа, 2 – покрытие; 3 – частицы оксида алюминия |

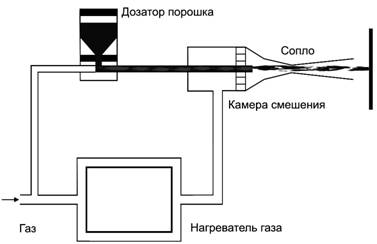

На рис. 2 представлена общая схема классической установки для сверхзвукового напыления.

|

|

|

Рисунок 2 – Схема классической установки ГДН |

В наиболее распространенных газотермических способах нанесения покрытий для их формирования из потока частиц необходимо, чтобы падающие на основу частицы имели высокую температуру, обычно выше температуры плавления материала. При газодинамическом напылении, это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой основой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью.

Ниже представлены результаты исследований адгезии покрытий, сформированных сверхзвуковым ГДН на алюминиевых сплавах и коррозионностойких сталях.

Методика проведения экспериментов.

Образцы изготавливали из алюминиевого сплава АК7ч и коррозионно-стойкой стали 12Х18Н10Т. Напыление порошка марки А-80-13 проводили на установке «ДИМЕТ-403». Адгезию покрытий определяли штифтовым методом с помощью универсальной разрывной машины РМ-1000 (рис.3).

|

|

|

Рисунок 3 – Общий вид универсальной разрывной машины РМ-1000 |

Результаты исследований.

Из рисунка 4 следует, что для достижения наибольшей адгезии покрытий при ГДН необходимо работать на максимально возможных давлениях воздуха в напылительном блоке установки. При увеличении давления возрастает скорость частиц напыляемого порошкового материала. Однако, максимально возможное давление, создаваемое в напылительном блоке обусловливается конструктивными особенностями установки.

Исследования адгезии напыленных покрытий в зависимости от температуры нагрева воздуха в напылительном блоке установки (рис. 5) показали, что с увеличением температуры адгезионная прочность покрытий снижается. Очевидно, это объясняется тем, что с повышением температуры воздуха увеличивается термодинамическая активность напыляемых частиц. Поэтому на напыляемой поверхности закрепляться будут не только частицы, обладающие достаточной кинетической энергией для этого, но и частицы с меньшей кинетической энергией, но с большей температурой.

|

|

|

Рисунок 4 – Зависимость прочности сцепления покрытий от давления воздуха в напылительном блоке: 1 – алюминиевая основа; 2 – стальная основа. (Температура нагрева воздуха ТВ = 400 0С, фракция порошка d = 40 мкм) |

|

|

|

Рисунок 5 – Зависимость прочности сцепления покрытий от температуры нагрева воздуха в напылительном блоке: 1 – алюминиевая основа; 2 – стальная основа. (Давление воздуха РВ = 0,7 МПа, фракция порошка d = 40 мкм) |

Прочность сцепления покрытий формируемых ГДН, зависит не только от температуры нагрева и давления воздух, но и от размера напыляемой частицы (рис.6). Для обеспечения максимальной адгезии покрытия необходимо использовать достаточно мелкую фракцию напыляемого порошкового материала (≤ 60 мкм).

|

|

|

Рисунок 6 – Влияние фракции порошка на прочность сцепления покрытий: 1 – алюминиевая основа; 2 – стальная основа. (Давление воздуха РВ = 0,7 МПа, температура нагрева воздуха ТВ = 400 оС) |

Таким образом, для установки ГДН модели «ДИМЕТ-403» были рекомендованы следующие режимы напыления порошка марки А-80-13:

· давление воздуха в напылительном блоке – 0,6…0,7 МПа;

· температура нагрева воздуха в напылительном блоке – 400 оС;

· фракция порошка А-80-13 – 40 мкм.

При формировании покрытий на указанных режимах ГДН прочность их сцепления с основой должна составить: на алюминиевом сплаве АК7ч – 55…63 МПа; на стали 12Х18Н10Т – 45…50 МПа.

Способ сверхзвукового газодинамического напыления целесообразно использовать при восстановлении деталей, проведении кузовных работ, защиты изделий от коррозии.