ОСОБЕННОСТИ ПРИГОТОВЛЕНИЯ ПОРОШКОВОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ КАРБИДОСТАЛЕЙ МЕТОДОМ УДАРНОГО ПРЕССОВАНИЯ

Дмитренко Д.В., Свистун Л.И., Пломодьяло Р.Л. (КубГТУ, г. Краснодар, РФ)

We studied the kinetic dependence of the average particle size of carbides and steels during grinding in attritor. Described by the volume content of various fractions in the powder. The technology were pre-leniya powder mixture.

Износостойкие композиционные материалы на основе сталей (конструкционных, инструментальных, нержавеющих) с дисперсными включениями из частиц карбидов (титана, хрома, бора) называют карбидосталями [1]. Заготовки промышленных карбидосталей, у которых содержание карбидов составляет, как правило, не более 50 % (об.), изготовляют по различным технологиям. Заготовки перерабатывают в изделия методами механической обработки. Для изготовления изделий из карбидосталей наряду с методом горячей штамповки [2] перспективно также применение ударного прессования.

Основным требованием к макроструктуре карбидосталей, независимо от метода изготовления, является ее дисперсность, а мелкие твердые включения из карбидов должны быть равномерно распределены по объему изделия. Практика показывает, что наиболее рациональным, с точки зрения как технологии изготовления, так и обеспечения заданных свойств конечного продукта, является размер твердых карбидов в пределах 1 − 5 мкм [1]. Относительная равномерность распределения твердых включений в смеси зависит от соотношения размеров частиц стали и карбидов и от времени смешивания.

Контролировать размер частиц размолотых порошков рекомендуется на анализаторах изображений типа SIAMS 600 или SK Laser Micron Sizer, обеспечивающих автоматический расчет среднего размера (диаметра Фере) и распределения количественного или объемного по фракциям.

В настоящей работе исследованы порошки:

− карбидов титана и хрома, полученных карботермическим методом, и карбида бора, полученного методом плавления/размола;

− сталей – быстрорежущей Р6М5К5 и нержавеющей Х18Н15, полученных методом распыления, и 40Х2, полученного переработкой шламовых отходов стали ШХ15.

Из этих порошков готовили шихты карбидосталей Р6М5К5 – 20% TiC, Х18Н15 – 25% Cr3C2 и 40Х2 – 10% B4C. Массовое содержание карбидов подобрано таким образом, что их объемное содержание во всех карбидосталях составляло ~ 30 %.

Важной характеристикой порошков является содержание в них кислорода. Повышенное содержание кислорода наблюдается в порошках сталей Х18Н15 и 40Х2. При термической обработке карбидосталей на восстановление оксидов будет расходоваться углерод, что может привести к снижению способности карбидосталей закаливаться. Поэтому важно осуществлять контроль содержания кислорода и углерода на всех стадиях переработки порошков.

Размол порошков проводили в аттриторе. Рабочий объем аттритора составлял 0,5 л, скорость вращения мешалки – 900 об/мин. Размол проводили в изопропиловом спирте шарами диаметром 6 мм.

Химический состав размолотых порошков отличается от исходного некоторым снижением содержания углерода и повышения содержания кислорода, что связано вероятнее всего с большой скоростью размола и повышением в связи с этим температуры на поверхности разрушаемых частиц. Это ведет к необходимости ввода в шихту графита (обычно десятые доли процента) с тем, чтобы снизить содержание кислорода и обеспечить необходимое содержание углерода в сталях.

Особенностью размолотых порошков является сравнительно большое объемное содержание крупных фракций даже при небольшом количестве крупных частиц.

Крупные частицы можно удалить жидкостным просеиванием через сита. Так в виброгрохотах фирмы Фрич Гмбх (Германия) устанавливают сита с размером ячеек вплоть до 5 мкм.

В процессе приготовления шихт для получения карбидостали можно предусматривать совместный размол порошков карбидов и сталей. В этом случае размол протекает более интенсивно, поскольку частицы карбидов способствуют измельчению порошка стали. Однако чтобы обеспечить заданный размер частиц карбида (не более 5 мкм), целесообразно все же порошок карбида размалывать отдельно, отсеивать крупные частиц и только после этого проводить совместный размол [4].

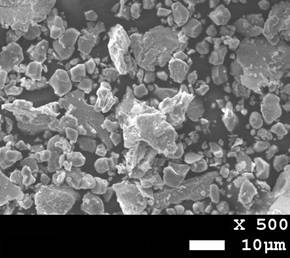

Практика размола смесей показала, что при среднем размере частиц смеси, равном ~5 мкм, как правило, выполняется требование по ограничению верхнего размера частиц материала-основы (стали) величиной 15 мкм. В качестве примера на рисунке 1 показано электронное изображение смеси порошков карбидостали Р6М5К5 – 20 % ТiС, полученное на электронном микроскопе. Крупные частицы со светлыми включениями легирующих составляющих являются частицами стали Р6М5К5. Между ними расположены мелкие частицы TiC. Размолотые частицы имеют неправильную форму со сглаженной поверхностью. Сглаженная поверхность является причиной того, что смесь не формуется и не обладает текучестью

|

|

|

Рисунок 1 – Смесь порошков стали Р6М5К5 и ТіС (30 об. %), размолотая при скорости вращения мешалки аттритора 900 об/мин |

В случае обнаружения при контроле смеси крупных частиц (более 15 мкм) их следует отсеивать. При необходимости в шихту добавляют расчетное количество графита. После чего шихта просушивается в вакуумном шкафу при температуре 90 – 100 0С. Высушенная шихта засыпается в прессформу для дальнейшего ее уплотнения ударным способом. Связки не применяют.

Заключение

Разработана технология приготовления порошковых шихт для изготовления карбидосталей – 40Х2 – 10% В4С, Р6М5К5 – 20% TiC и Х18Н15 − 25% Сr3С2, которые предназначены для изделий машиностроительного назначения, работающих в условиях повышенного износа, действия высоких температур (до 680 0С) и в коррозионных средах. Размол порошков карбидосталей производится в аттриторе. Технология предусматривает предварительный размол порошка карбида и последующий совместный размол порошков карбида и стали, что гарантирует выполнение обязательного условия получения частиц карбидов с размерами не более 5 мкм и обеспечивает соотношение частиц стали и карбида титана в готовой шихте близкое к оптимальному.

Литература

1. Гуревич Ю.Г., Нарва В.К., Фраге Н.Р. Карбидостали. – М.: Металлургия, 1988. -С.144.

2. Дорофеев Ю.Г., Гасанов Б.Г., Дорофеев В.Ю., Мищенко В.Н., Мирошников В.И. Промышленная технология горячего прессования порошковых изделий. − М. Металлургия, 1990. С. 206.

3. Порошковая металлургия. Спеченные и композиционные материалы/ Под ред. В. Шатта. Пер. с нем. – М.: Металлургия, 1983. С. 520.

4. Патент на полезную модель № 49476 РФ. МПК 7 В22F9/02. Технологическая линия для производства шихты из дисперсных порошков для карбидосталей / Свистун Л.И., Пломодьяло Л.Г., Пломодьяло Р.Л. (РФ), Сердюк Г.Г., Павлыго Т.М. (Украина). − Бюл. № 33, 2005. − 2 с.: ил.

5. Патент на полезную модель № 67494 РФ. Устройство для изготовления заготовок из неформующихся порошков карбидостали в оболочках / Свистун Л.И., Пломодьяло Л.Г., Дмитренко Д.В. (РФ), Сердюк Г.Г., Павлыго Т.М. (Украина). − Бюл. № 30, 2007. − с: ил.