ПОЛУЧЕНИЕ ДВУХСЛОЙНЫХ ОТЛИВОК МЕТОДОМ ВНУТРИФОРМЕННОГО МОДИФИЦИРОВАНИЯ

Чайковский А.А., Хасан О.С., Ольшевский В.С.

(НТУУ «КПИ», г.Киев, Украина)

In the present work was investigated possibility to get bimetallic castings from one initial fusion of cast-iron by «in mold-process». It was set that to get bimetallic castings the temperature of melting addition should be below or equal to the temperature of melting of cast-iron, fraction of addition should provide complete dissolution in the stream of cast-iron.

В современном машиностроении одновременно с высокими темпами его развития ужесточаются требования, предъявляемые к качеству продукции, к эффективности и экономичности технологии производства тех или иных материалов. В последние годы ужесточаются требования к технологическим процессам с экологической точки зрения. Преимущества отдают, при этом, чистым технологиям, или боле чистому производству. В условия конкуренции на рынке машиностроения ведущие предприятия стремятся производить современные материалы и оборудование, удовлетворяющие потребности рынка, используя для этого технологии, которые оказывают минимальное вредное воздействие на окружающую среду (например, по количеству вредных выбросов в атмосферу) и позволяющие максимально вернуть отходы производства в технологический цикл.

Для того, чтобы соответствовать всем этим требованиям необходимо применять материалы со специальными свойствами, а так же использовать высокоэффективные, экономичные и экологически чистые технологические процессы для их производства.

Одним из направлений производства отливок из легированных и модифицированных сплавов является обработка расплава внутри литейной формы. Это обеспечивает получение требуемых свойства изделий (механические характеристики, специальные свойства и т.д.) в литом состоянии. В общем, эта технология позволяет уменьшить количество технологических операций, снизить вредное влияние на окружающую среду, при этом отсутствует необходимость во вторичной обработке чугуна, а так же позволяет снизить материалоемкость деталей и комплектующих, что в свою очередь обеспечивает снижение материалоемкости всего изделия и в конечном итоге снижает энергозатраты в процессе эксплуатации.

С помощью технологии внутриформенной обработки можно частично обрабатывать расплав за счет регулирования количества добавок, что практически невозможно при обработке чугуна в ковше и в печи. Таким образом, из одного исходного расплава, путем обработки чугуна в форме можно получить отливки с разными свойствами.

Еще одним направлением в современном машиностроении, является получение биметаллических отливок, которые совмещают в себе разные эксплуатационные свойства: износостойкую рабочую поверхность, мягкий виброгасящий слой, пластичные и прочные узлы крепления и другое.

С помощью технологии внутриформенной обработки возможно производство двухслойных отливок следующих комбинаций: СЧ-ВЧ, ВЧ-БЧ, СЧ-БЧ.

Исходя из всего вышесказанного, следует, что технология внутриформенной обработки является перспективной для процесса легирования, модифицирования, градиентного литья и получения двухслойных отливок.

На кафедре «Литейное производство черных и цветных металлов» НТУУ «КПИ» проведены исследования, по получению двухслойных (градиентных) отливок с использованием метода внутриформенной обработки.

Чугун (С 3,6-3,8%; Si 1,4-1,8%; Мn 0,4-0,7%; S – менее 0,03%; Р- менее 0,05%) плавили в индукционной печи ИСТ-006, заливку проводили в подсушенные песчано-глинистые формы. Время заливки составляло 12±2с.

В качестве объекта исследования использовалась отливка «плита» (рис.1) массой 20 кг и толщиной поперечного сечения стенки 50мм. Целью исследований было получение двухслойной отливки состоящей из слоя белого чугуна и слоя чугуна с шаровидным графитом.

Для внутриформенной обработки была спроектирована специальная литниковая система, позволяющая размещать в реакционной камере расчетное количество легирующих и модифицирующих присадок. Заряд реакционной камеры состоял из двух зон – нижняя : - сфероидизирующий модификатор ФСМг-7, и верхняя – феррохром марки ФХ-0,25 (75% Cr, остальное – Fe). Объем каждого слоя составлял 50% от объема реакционной камеры.

Рисунок 1 – Экспериментальная отливка

В процессе заливки формы чугун, проходя через литниковую систему и взаимодействуя с зарядом реакционной камеры, поступал в рабочую полость формы. При этом, первые порции чугуна (приблизительно 50% от металлоемкости формы) растворяли в себе феррохром, а последние – подвергались сфероидизирующей обработке, взаимодействуя с модификатором ФСМг-7.

После охлаждения и выбивки отливки из формы было установлено, что заряд реакционной камеры растворился полностью в потоке чугуна.

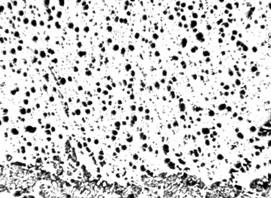

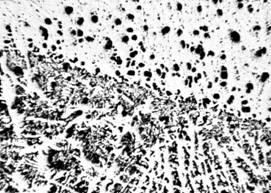

Анализ микроструктуры отливки показал следующее: нижняя часть отливки имела отбеленную структуру, верхняя – чугун с шаровидным графитом (рис.2.).

|

|

а |

|

|

б |

|

|

в |

Рисунок 2 – Микроструктура экспериментальной отливки (а- верхняя часть - ЧШГ, б – средняя часть зона перехода ЧШГ в белый чугун, в – нижняя часть – белый чугун)

Таким образом, проведенные исследования показали возможность получения двухслойных отливок из одного исходного расплава чугуна методом внутриформенной обработки при использовании различных присадок.

В процессе исследований было установлено, что для достижения полного растворения легирующих присадок необходимо, чтобы выполнялись следующие требования: добавки должны успеть раствориться в потоке чугуна за время заливки, т.е температура плавления легирующей добавки должна быть равна или немного превышать температуру плавления чугуна, фракционный состав должен обеспечивать полное растворение присадки в потоке чугуна.

В результате проведенных экспериментов было установлено, что технология внутриформенной обработки чугуна является эффективной для получения двухслойных отливок и исключает вредное воздействие продуктов взаимодействия на окружающую среду. Кроме этого, отходы производства, в данном случае литниковая система, может беспрепятственно использоваться для выплавки чугуна любой марки, так как не содержит легирующих элементов, что является невозможным при легировании чугуна в печи или ковше.