ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ПОДГОТОВКИ ДРЕВЕСНОВОЛОКНИСТОЙ МАССЫ НА ДЕРЕВООБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЯХ

Журавлева Л.Н., Девятловская А.Н. (Лф СибГТУ, г. Лесосибирск, РФ)

In work influence of key parameters of a beating of a chipwood is investigated: pression of vapour in the bathing chamber, monometric pression of a hydroclamping of disks on the chief data of quality of finished goods.

Повышение эффективности получения древесноволокнистой массы достигают уменьшением потерь древесины в процессе ее пропаривания (повышением выхода древесины), расхода тепла и электроэнергии при пропаривании и размоле щепы, повышением качества получаемой массы и в итоге - уменьшением себестоимости получения массы. Улучшить одновременно все критерии оптимизации не представляется возможным. Как правило, улучшение одного критерия приводит к ухудшению другого. Например, минимальные потери древесины в процессе ее пропаривания и расхода тепла приводят к увеличению расхода электроэнергии при размоле и ухудшению качества полученной массы. В зависимости от конкретных условий работы предприятия устанавливаются главные (определяющие) критерии оптимизации, а другие являются вспомогательными, Так, если на предприятии не обеспечивается надлежащее качество получаемых плит, то главным критерием целесообразно принять качество получаемой массы, стремясь как можно более повысить степень помола массы. На тех предприятиях, где используют в основном лиственные породы древесины и не налажена эффективная система очистки промышленных стоков, в качестве главного критерия оценки целесообразно выбрать выход древесины в процессе ее пропаривания, стремясь к минимальным потерям древесины за счет поступления легкогидролизуемых веществ в стоки.

На деревообрабатывающем предприятии ОАО «Лесосибирский ЛДК №1»

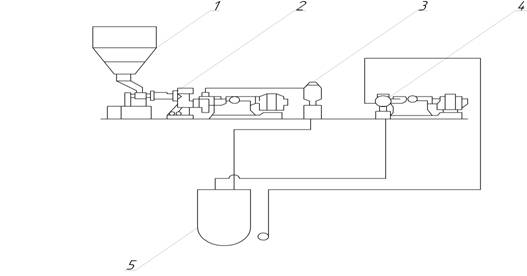

применяется термомеханический способ размола щепы на волокно, а именно с начала размол происходит на дефибраторе и затем на рафинере (рисунок 1). Было изучено влияние двух параметров размола щепы: давление пара в пропарочной камере – дефибратора, монометрическое давление гидроприжима дисков на главный показатель качества готовой продукции – прочность плиты при изгибе.

На предприятии используются дефибраторы марки RT-70 (Польша) и рафинаторы марок RR-70 (Польша) с диаметром размалывающих дисков 1000мм. При работе дефибратора используются следующие параметры; давление пара в пропарочной камере 0,8-1,2 МПа, манометрическое давление дисков гидроприжимов дисков в дефибраторе 4,0-5,0 МПа, в рафинаторе 1,5-2,5 МПа.

Целью проводимого экспериментального исследования является получение эмпирической математической модели объекта, т.е. отыскание зависимости выходной величины объекта от варьируемых факторов. Давление пара в камере дефибратора изменялось в диапазоне 0,7-1,1 МПа, манометрическое давление гидроприжима размольных дисков 2-4,5 МПа.

1 – бункер для щепы; 2 – дефибратор; 3 – циклон; 4 – рафинатор; 5 – массные бассейны

Рисунок 1 - Схема участка размола щепы

В проводимом эксперименте был использован В-план для исследования влияния двух факторов, т.е. план В2. Воспользовавшись методикой, получим регрессионную модель в виде

![]() .

.

Анализируя зависимости предела прочности плит при изгибе от исследуемых факторов можно отметить, что наилучшие показатели предела прочности были получены при давлении пара в пропарочной камере 1,0 – 1,1 МПа и давлении гидроприжима размольных дисков 4,0 МПа.

На основании проведенных исследований можно сделать вывод, что повышение давления пара в пропарочной камере дефибратора и монометрического давления гидроприжима размольных дисков благоприятно сказывается на качество получаемых древесноволокнистых плит. Можно добиться прироста предела прочности на изгиб у готовых плит на 8 - 12 %, т. е. до 40 - 43 МПа. При этом монометрическое давление гидроприжима размольных дисков и давление пара в пропарочной камере практически не оказывают взаимного влияния друг на друга.